德系车冲压件质量保障体系

德系车冲压件质量保障体系

汽车市场竞争不断加剧,为了迎合消费者不断提高的外观需求,汽车造型设计日益复杂,这对外覆盖冲压件及其模具都提出了更严苛的要求。大众作为德系汽车的品牌代表(图1),一贯对汽车造型质量精益求精,在长期的开发与总结中形成了成熟的冲压件及模具开发流程。

图1 大众Lamando轿跑

在产品设计阶段,大众在保证车身造型需求的同时,通过冲压同步工程(SE)确保车身冲压件的工艺性,大大降低后期模具调试的风险与难度。产品状态稳定后,与满足质量要求的模具供应商进行询价与技术交流,择优定点发包,以严格的零件认可和模具标准对模具的设计、制造加工和调试优化的全过程进行审核和管控,最终在量产前使所有车身冲压覆盖件的尺寸、安装匹配和表面质量达到集团标准,保证整车顺利投产。大众对冲压产品质量的高标准要求,不仅仅体现在质量标准要求上,还体现在零件开发和冲压模具制造过程中。

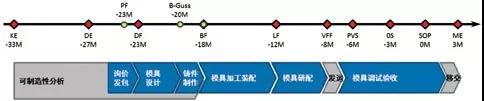

冲压模具开发流程如图2所示,主要包括冲压可制造性分析、询价发包、模具设计、模具制造、模具调试等环节。其中涉及的产品数据状态有:PF(用于发包)、B-Guss(用于铸件发铸)和BF(用于机加工)。

冲压可制造性分析

图2 大众模具开发流程

自方案决策(KE)节点起,产品工程师根据开发需求陆续提出分析委托,同时提供数据和委托书。可制造性项目负责人接受委托后进行数据检查和任务分配,并制作项目进度表跟踪项目状态,各零件负责人开展造型检查、结构检查和模拟分析等具体工作。造型检查主要针对外板件,涉及斑马线、曲率、凸凹性、分缝、首道翻边方向等内容,旨在保证产品A面的设计质量,尽可能降低成品件出现表面缺陷的风险;结构检查针对内板件以及外板件的非A面部位,涉及切边冲孔角度、圆角大小、产品特征、翻边高度、结构轮廓、翻孔方向、结构刚度等内容,是不借助模拟而对产品可制造性进行的快速评估,有利于更快捷地发现部分缺陷,缩短评估周期;模拟分析是在专业软件中对产品的冲压过程进行精密数值计算,是所有零件必经的分析环节,也是冲压可制造性工作的核心内容。

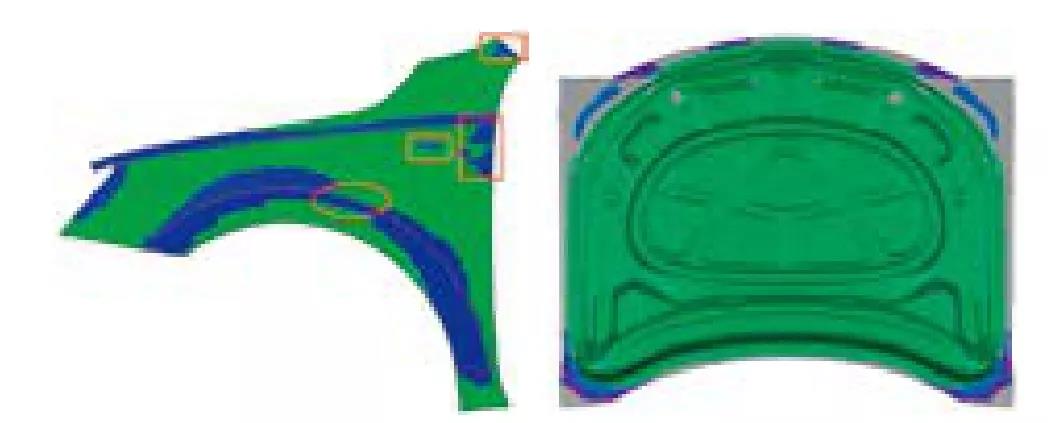

分析工作完成后,零件负责人向项目负责人提交分析报告(包含问题点和优化建议),经汇总后反馈产品工程师进行优化,如此往复,直至产品数据通过BF认可。原则上,产品可制造性状态必须达到绿灯才能通过BF认可(图3)。

图3 造型检查模拟分析和制造性分析

供应商质量能力(Formel Q-Capability)评审

Formel Q-Capability是大众对供应商质量能力的评价体系,主要包括供应商自审、产品审核、过程审核、评价定级等环节,用以检验供应商的质量管理能力,确保供应链的质量。首先,在具有VDA6.3审核资质的人员的组织引导下,供应商基于VDA6.3和Formel Q-Capability的补充要求进行自审,要求达到包括法规、客户需求、产品特性、ISO/TS 16949或VDA6.1在内的所有要求。当且仅当在自审中获得A级评级,供应商才有资格继续参加产品与过程审核。产品审核只涉及与供应商商定的重要特性,通常包括但不限于尺寸、材料、功能等,审核者基于VDA6.5对这些特性进行评审与缺陷分级。过程审核作为质量管理体系审核的补充,用于对人员安排与素质、生产设备与工装、运输、贮存、缺陷分析与改进等开发过程进行评价,并针对过程缺陷制定和落实整改措施。同时,供应商的分供方也在过程链的考量当中,并对评级结果产生影响。最后,审核者根据各方面的审核结果,结合供应商和大众的实际情况,对供应商进行质量能力评级。只有获得A级评级的供应商可进入大众的供应商清单,成为将来项目招标的考虑对象。

模具设计

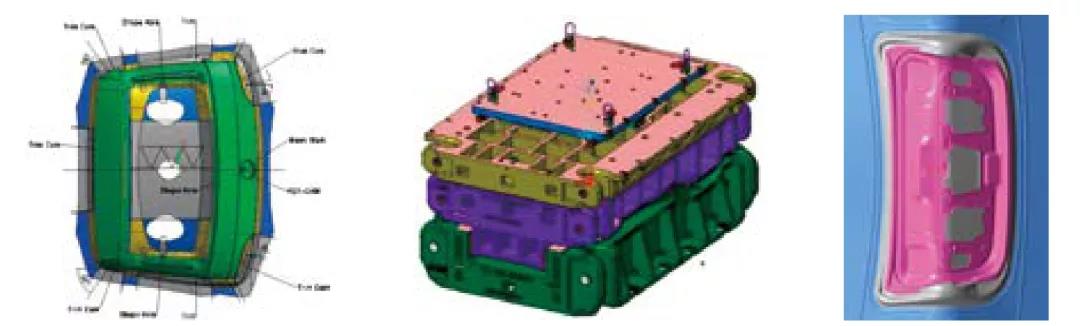

模具项目启动后,供应商对产品的特征及功能需求进行详细分析,在充分理解产品的设计思想和质量目标的基础上完成工艺设计和全工序模拟,并按照发包资料所提供的清单进行工艺自检,内容涵盖交付物明细、模拟设置、工艺规范等方面以及落料、切边冲孔、翻边整形等众多工艺细节。自检达标后,大众结合模具标准与以往项目的成熟经验对供应商进行工艺审核,针对模拟及工艺的不合理之处提供优化建议,并要求在成形性达标的前提下持续优化材料利用率。供应商通常于一周内完成工艺优化并参加复审,审核通过便可并行开展结构设计与模面设计。这两项与工艺设计流程相似,供应商完成设计与自检后接受大众审核。区别在于,结构审核工作量相对较大,细节也较为琐碎(筋条布置、防侧、让空补强、倒角、排气、铸造工艺性、模芯强度、斜楔类型等),问题点通常较多,因此各工序分别进行审核以保证质量;模面设计主要包括回弹计算补偿和模面数据,二者分别进行审核。在回弹审核中,首先按照回弹模拟的设置标准对模拟文件进行检查,确认设置无误后,再进一步考察自由回弹和夹持回弹结果的准确性以及补偿方案的合理性。在模面数据审核中,主要检查各工序的理论蓝油图以及强压、让位等模面数据是否利于保证产品匹配区的尺寸。考虑压机变形时,还应根据压机的模拟形变量和一模一件、一模二件、一模四件、二套模具在一个总模架上的受力点不同,对零件各部位进行适当的补偿量,提高上下模具型面的贴合率,保证尺寸合格率。

图4 工艺设计、结构设计和模面设计

模具制造

模具制造阶段包括铸件制作、模具加工装配和模具研配等环节,主要流程如图5所示。本阶段的重点是进度管控,大众采用各种状态汇总表对供应商的制造过程进行跟踪:模具加工机床表记录机床的设备能力及排班状态,以最大化利用加工设备;模具装配钳工人数表记录钳工的分配情况,以高效进行人员调配;日工作内容跟踪表以现场照片与文字描述结合的形式记录各序模具的每日进展,模具状态异常时可迅速发现。此外,通过项目周例会跟踪模具制造整体进度,并对进度相对落后的供应商进行重点关注与跟踪,一旦脱期便立刻安排方案进行进度追赶。在模具研配环节,需监督供应商兼顾蓝油质量和研配进度,确保在规定节点交付满足发包质量要求的模具。

图5 模具制造主要流程

模具调试

模具调试阶段以通过零件认可与模具验收为最终目标,进行模具研配和零件质量优化工作。由于供应商和主机厂的压机通常存在差异,模具入厂后首先要进行压机匹配和基础研配,随后经过试制批准车辆(VFF)中进行尺寸和安装匹配面的优化,到试生产(PVS)开始阶段进行EM送样认可。

EM是指首批在正式的批量压机及模具上以稳定工艺生产出的零件,认可标准为无A类缺陷。送样一般要求1件用于表面测量,5件用于尺寸测量,另外3~10件用于试拼试装。通过EM认可后,零件质量优化成为模具调试重点。以单件评审(Audit)和单件测量报告为基准,同时关注白车身(ZP5)、总装(ZP8)、主模型(MBC)及黑车身等后道工序的情况,定期将所有单件及装车问题进行汇总,与各部门沟通后定义各个问题的优先级,针对各阶段的重点问题优先制定表面及尺寸降分方案。

规划通过冲压晨会、现场跟踪以及与质保、白车身、样板等相关部门的及时沟通,对优化进度和质量进行严格控制。针对某些不造成总成、装车、总装缺陷的尺寸缺陷和不造成黑车身抱怨的表面缺陷,供应商可提出SKD单和Akzeptanz单申请尺寸和表面让步,以便将人力物力投入到更关键的质量问题中。原则上,零件需要在零批量生产(0S)和量产(SOP)节点分别通过3分和1分认可。3分认可标准为:尺寸无A类缺陷(偏差超过公差范围100%)、表面无A类缺陷(用户不予接受,一定会引起用户抱怨或带来不安全隐患,与产品说明相差甚远)且1区(肉眼直接可见区域)无B类缺陷(令人不愉快,可能引起顾客抱怨)、材料试验合格、试拼试装合格;1分认可标准为:尺寸无B类缺陷(偏差在公差范围75%~100%)、表面无B类缺陷、材料试验合格、试拼试装合格。

零件达到各项质量要求后,还需对质量稳定性进行检验,为此组织两天试生产(2TP),从中随机抽取30个零件进行测量,过程能力CP/CPK≥1.33则达到稳定性要求。调试期间,供应商可根据模具整改状态适时提出静态、动态验收申请,由大众安排专业人员实施检查和验收工作。模具静态验收由模修和冲压规划的专业人员负责,对模具结构、工作部分硬度、刀口底平面等方面进行检查并出具验收报告,供应商必须对此制定整改措施和进度;模具动态验收由模修、冲压车间及冲压规划的专业人员负责,对模具的型面贴合率、废料排放、操作等动态生产状态进行检查并出具验收报告,供应商同样必须对此制定整改措施和进度。当零件质量达到要求且模具通过静态、动态验收后,供应商完成模具移交和相关资料移交,模具项目结束。此后模具可以投入SOP起步生产。

结束语

对汽车冲压件而言,单件工艺性和模具质量是保证零件质量的关键。大众作为德系汽车品牌的代表,凭借标准化的冲压同步工程和成熟的模具开发流程,在激烈的汽车市场竞争中赢得广大消费者口碑的同时,也逐步成为了整个汽车行业外覆盖冲压件品质的标杆之一。

——本文节选自《锻造与冲压》2017年第24期