注射工艺参数对90°管接头成型收缩率影响的研究

发布时间: 2019.10,13

发布人:四川模协

注射工艺参数对90°管接头成型收缩率影响的研究

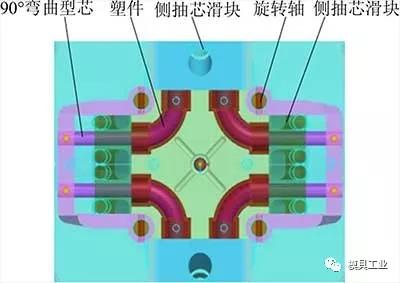

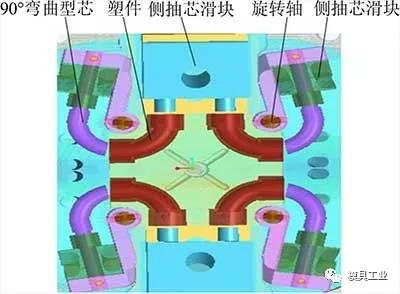

模具装置与数值模拟

(a)合模状态

(b)型芯抽出状态

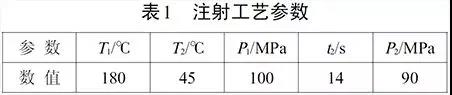

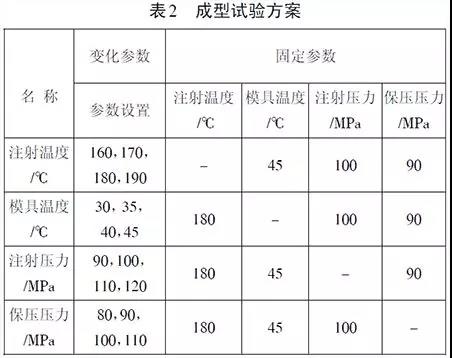

试验方案设计

工艺参数对塑件尺寸的影响规律分析

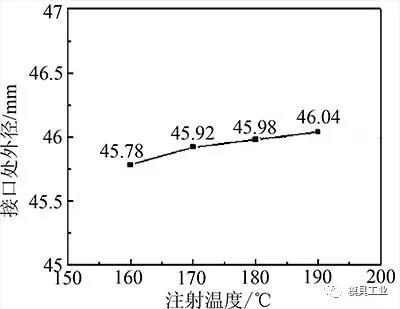

01

图3 不同注射温度塑件接口外径尺寸变化规律

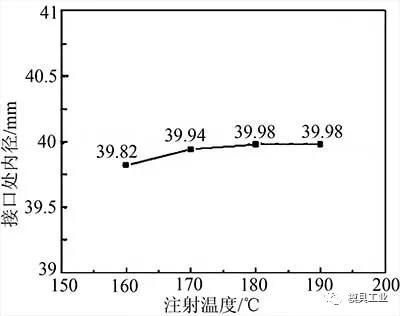

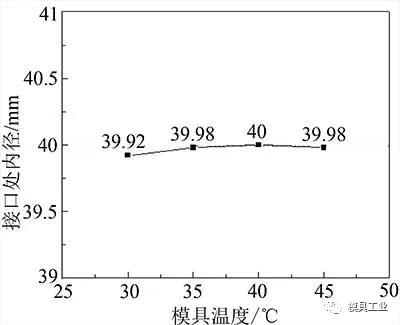

02

图5 不同模具温度塑件接口外径尺寸变化规律

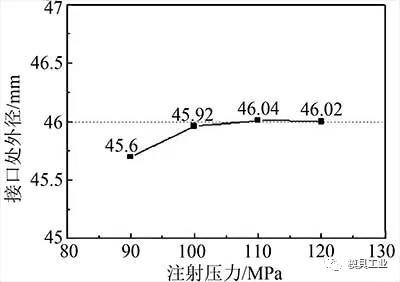

03

图7 不同注射压力塑件接口外径尺寸变化规律

04

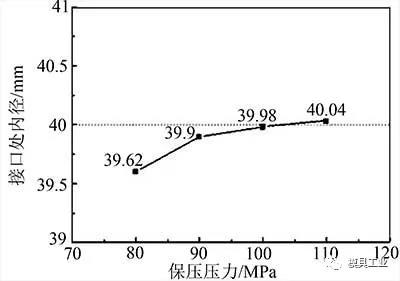

图9 不同保压压力塑件接口外径尺寸变化规律

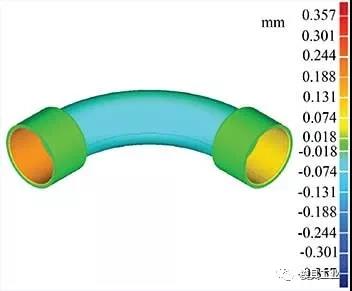

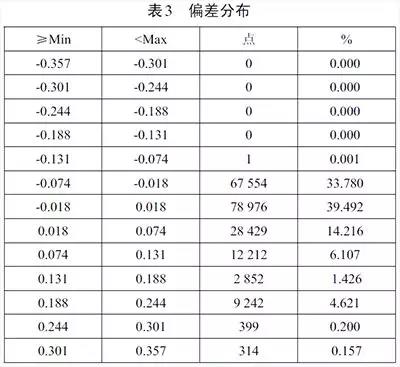

塑件收缩分布情况

▍原文来源:《模具工业》2019年第7期

▍原文作者:朱斌海1,张玉玲2

▍作者单位:1.哈尔滨华德学院;2.中油电能热电二公司

下一篇:汽轮机叶片锻模失效分析