复杂深拉深零件成形及生产稳定性研究

发布时间: 2019.10,16

发布人:四川模协

复杂深拉深零件成形及生产稳定性研究

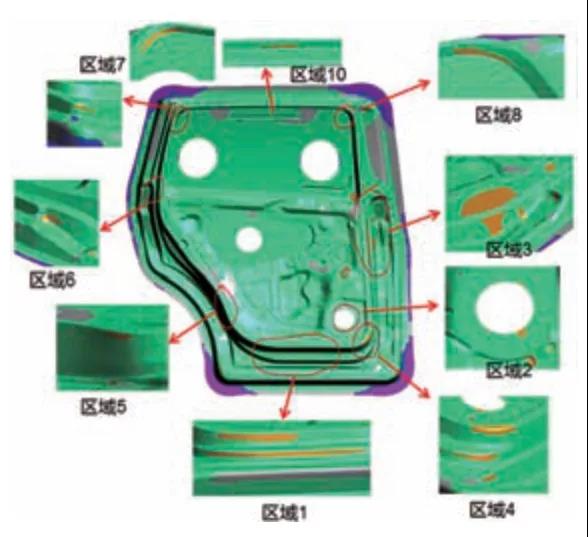

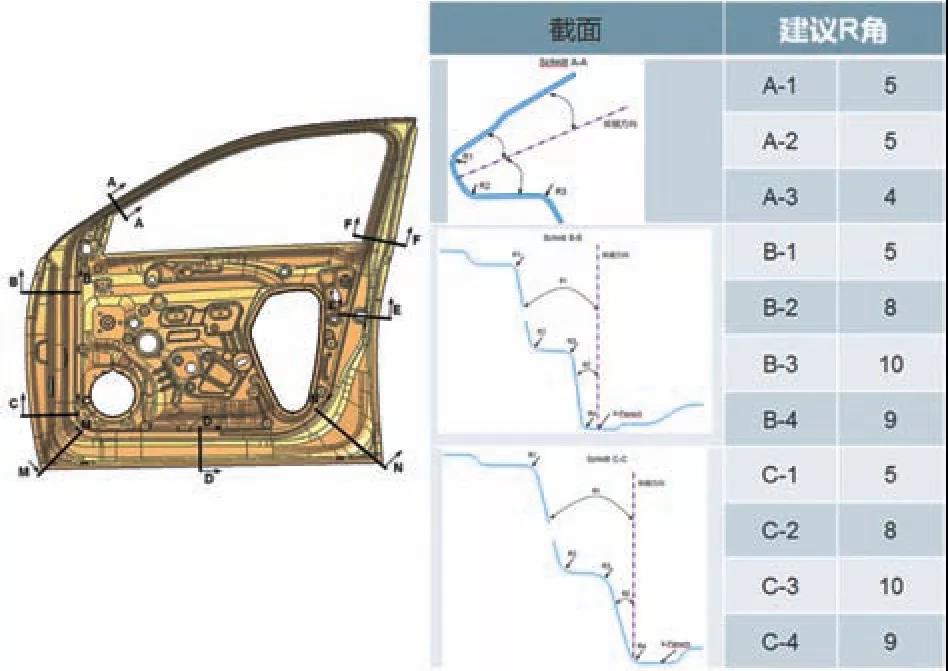

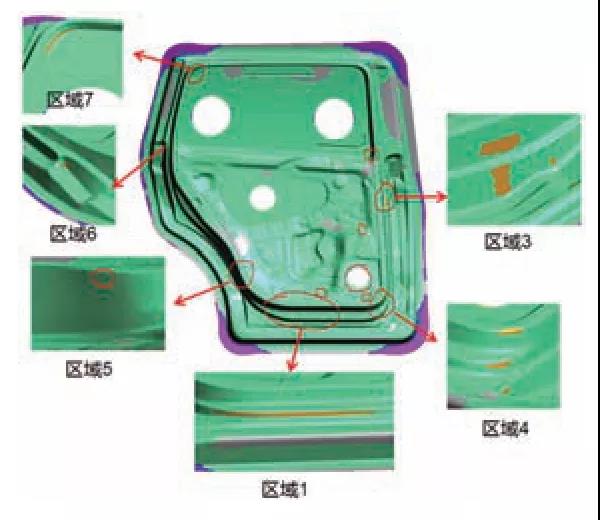

产品造型特征分析

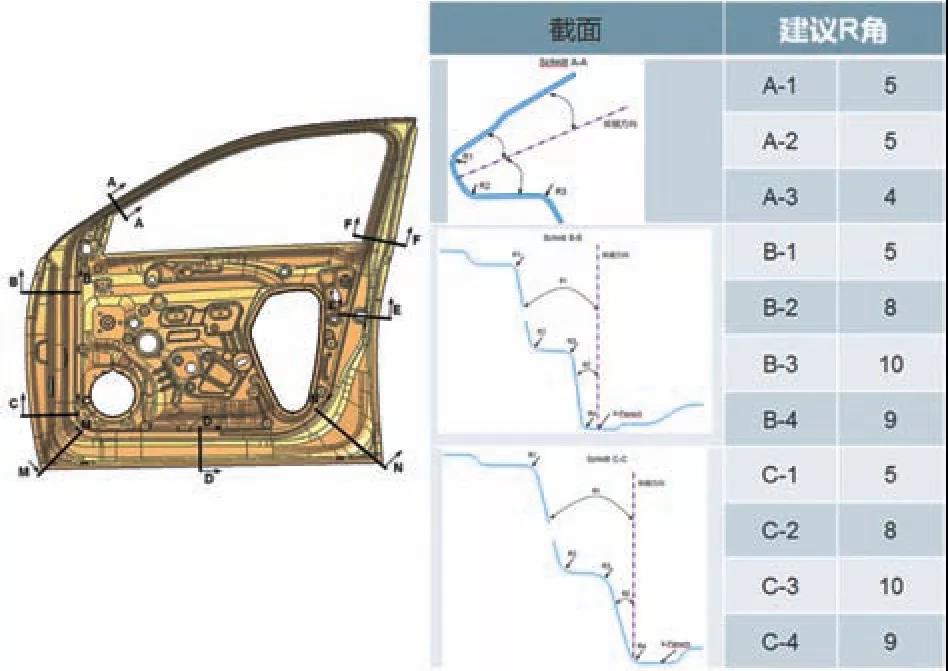

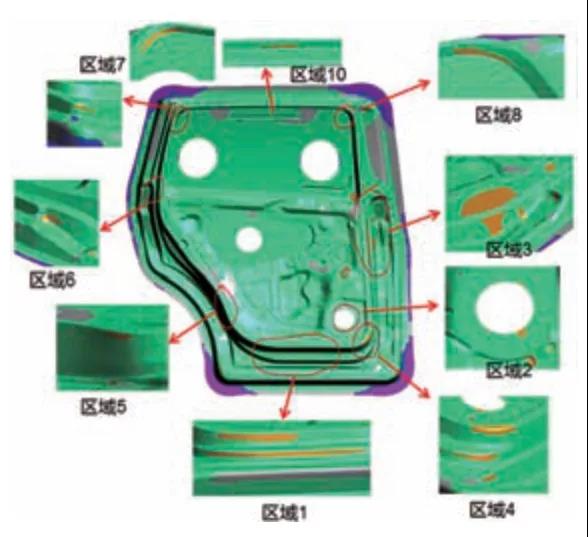

产品结构优化

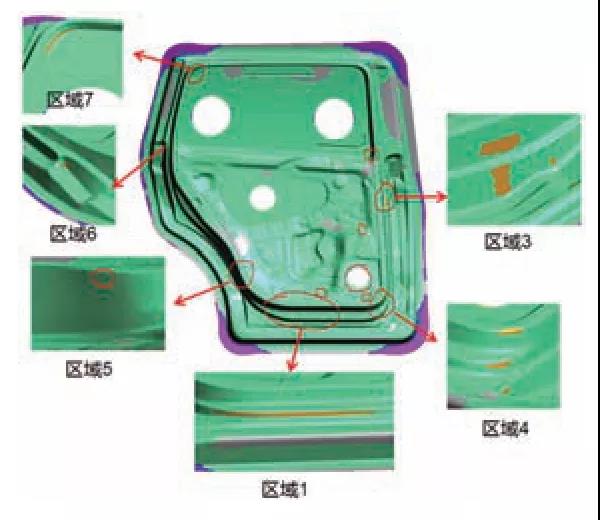

仿真开裂评价参数优化

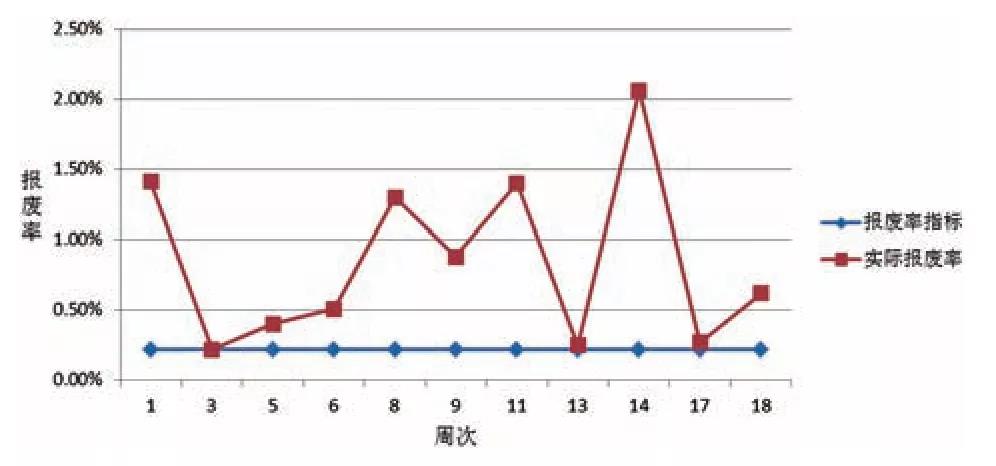

可接受减薄率设置

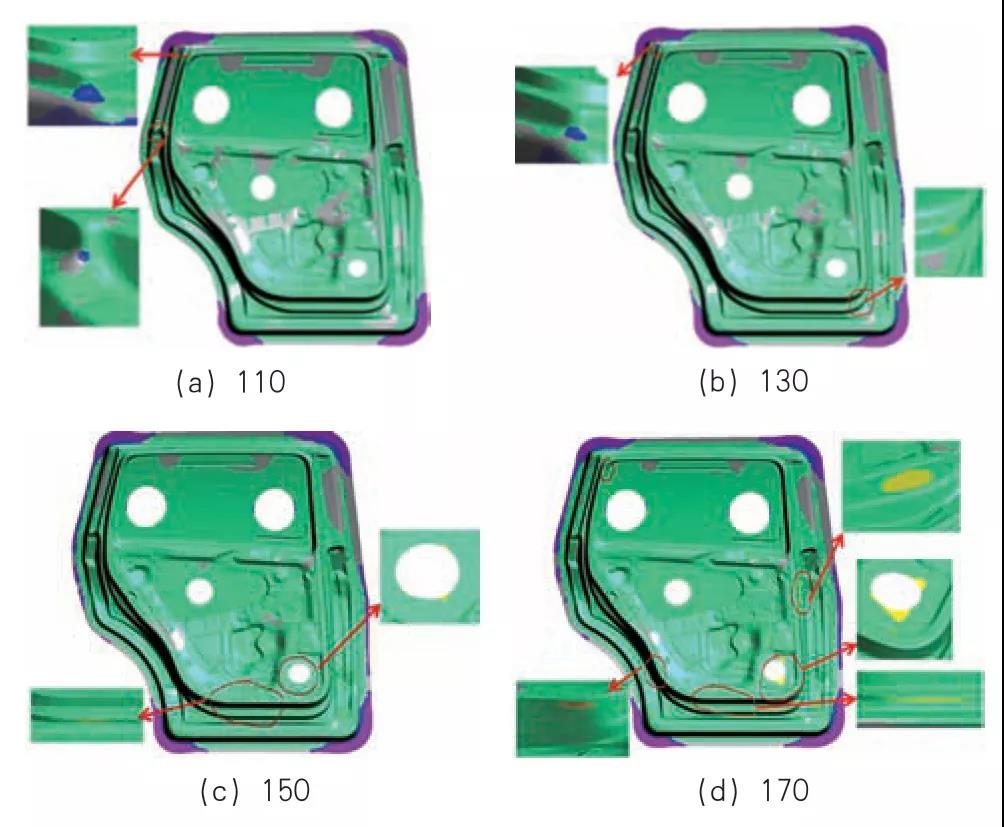

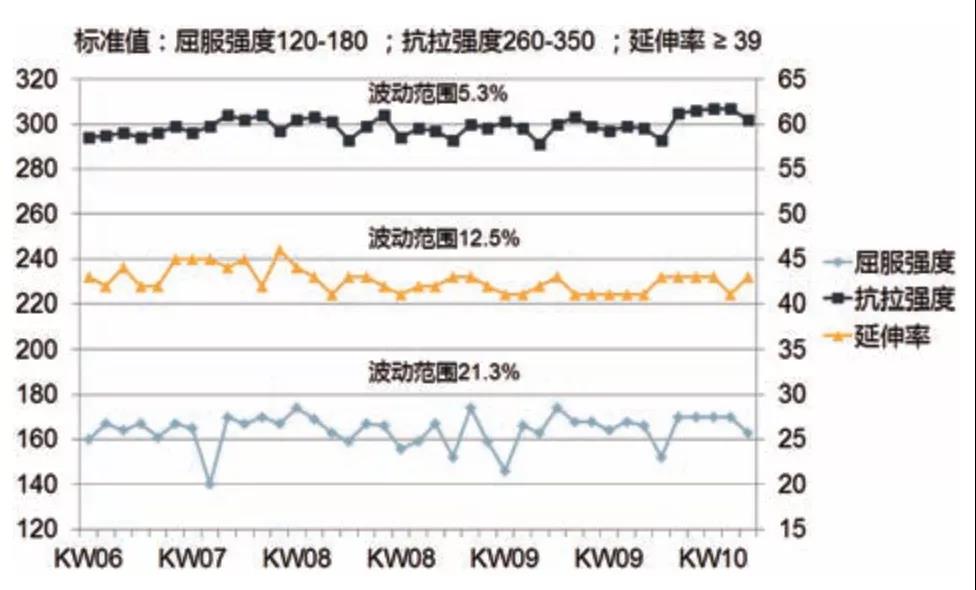

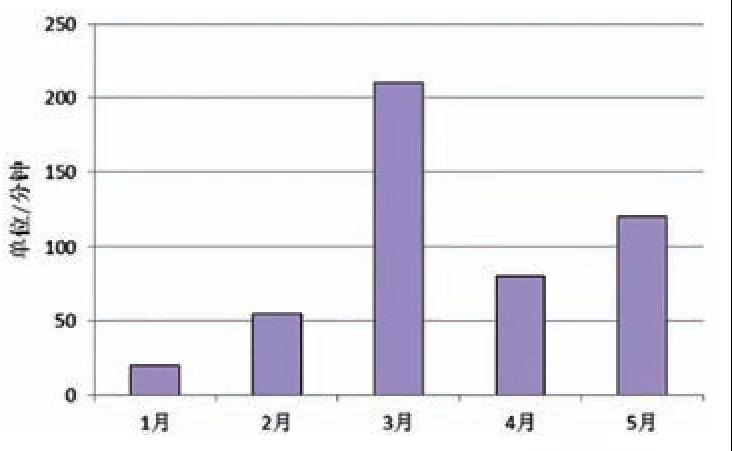

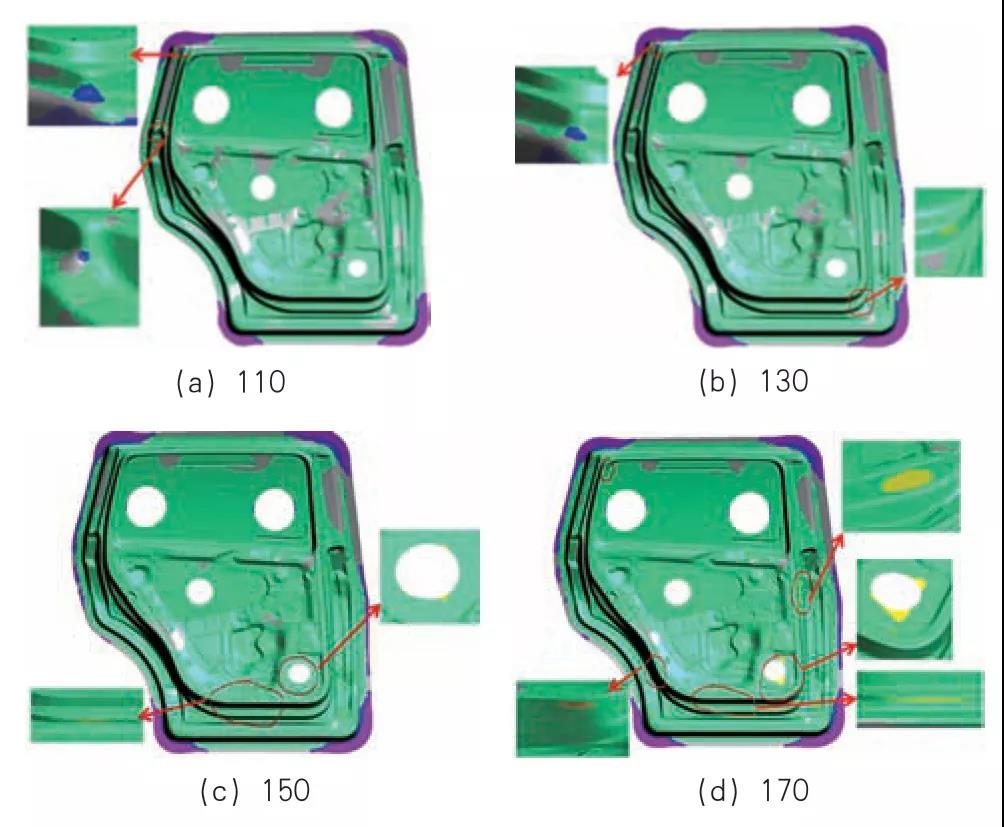

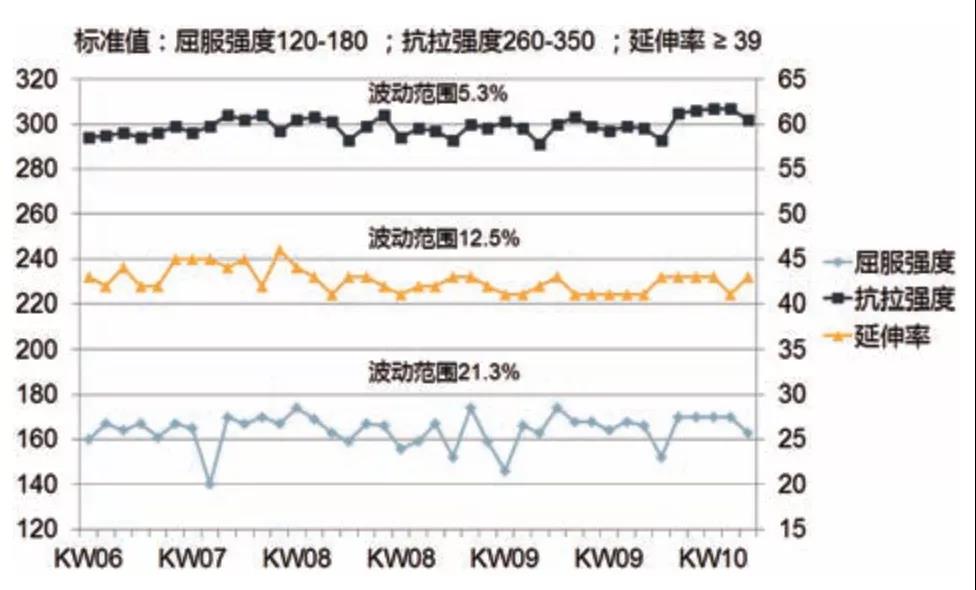

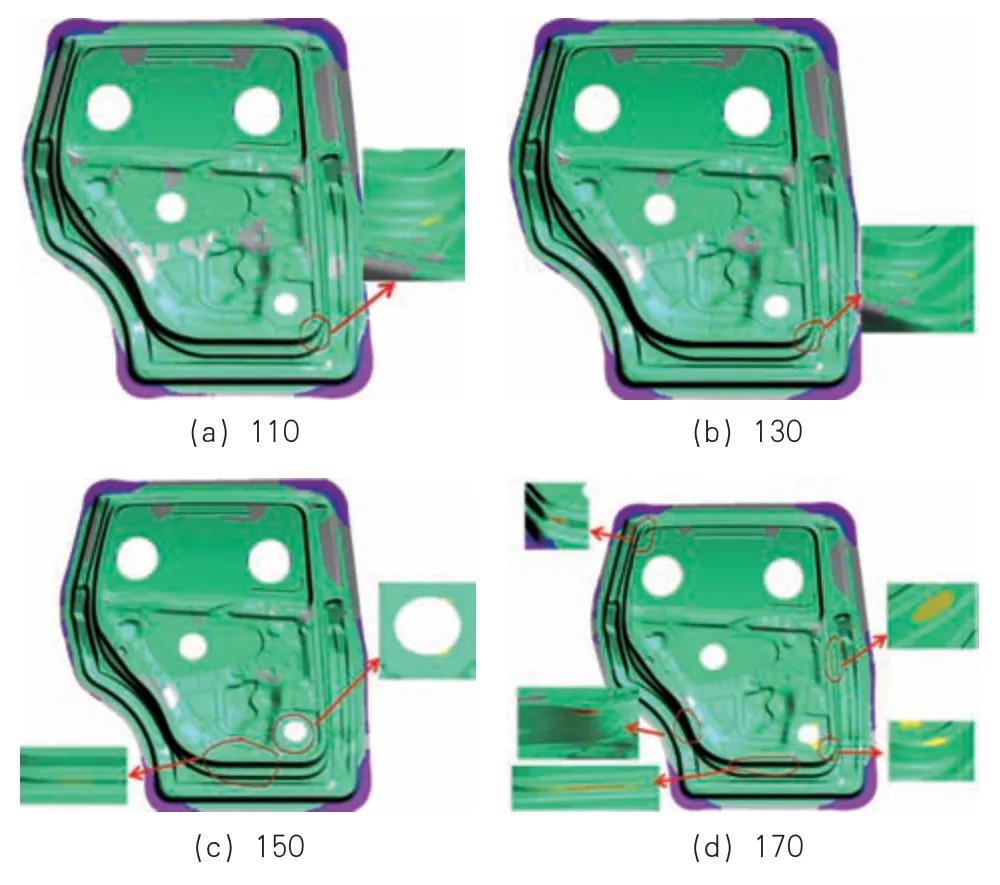

压边力和材料参数波动对开裂结果影响

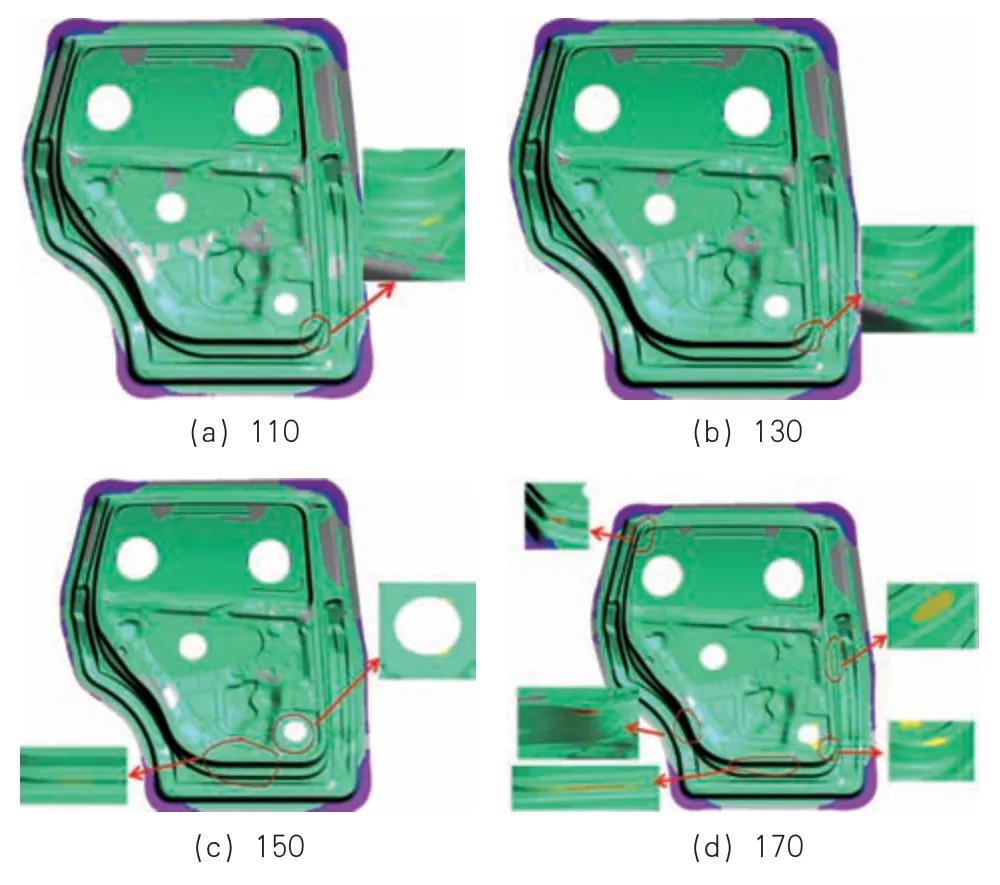

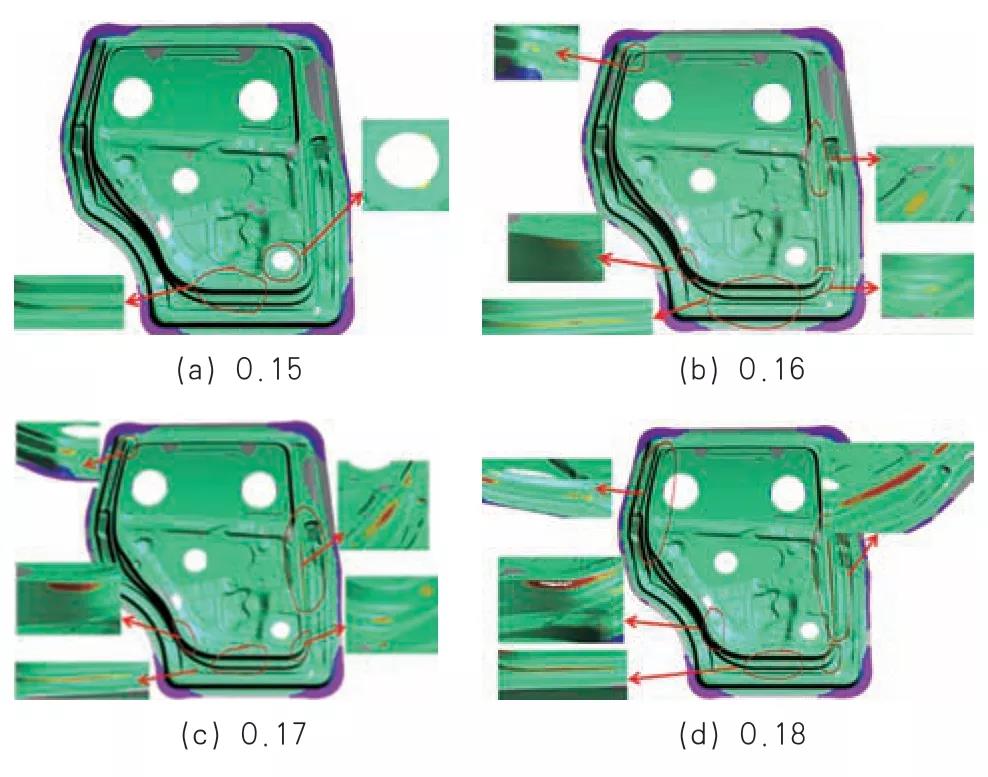

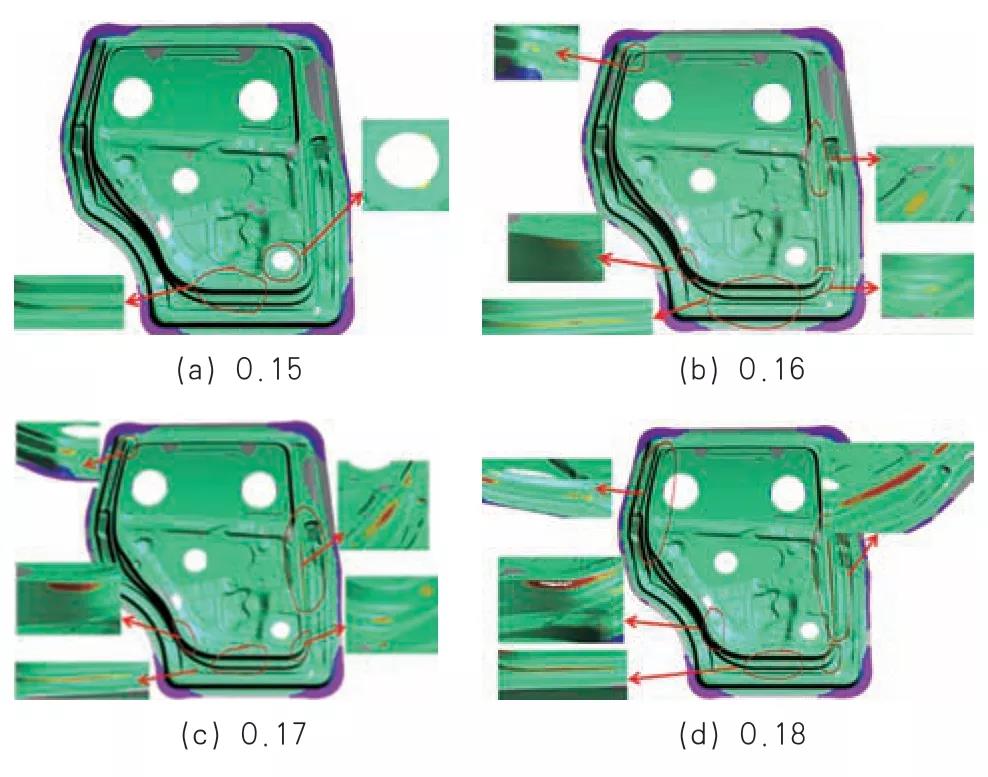

摩擦系数对开裂结果影响

结论

上一篇:汽轮机叶片锻模失效分析

下一篇:论Cr13型马氏体不锈钢的锻造

复杂深拉深零件成形及生产稳定性研究

上一篇:汽轮机叶片锻模失效分析

下一篇:论Cr13型马氏体不锈钢的锻造