Moldflow在改善汽车轮罩熔接线质量中的应用

发布时间: 2019.10,16

发布人:四川模协

1

问题的提出

2

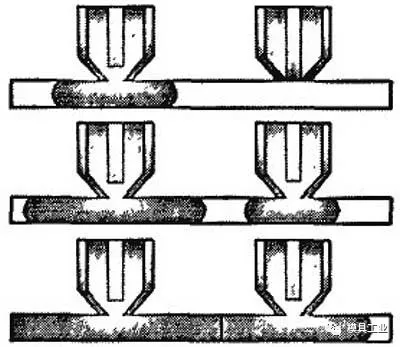

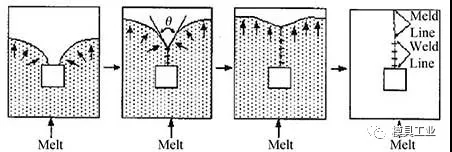

熔接线缺陷的理论分析

3

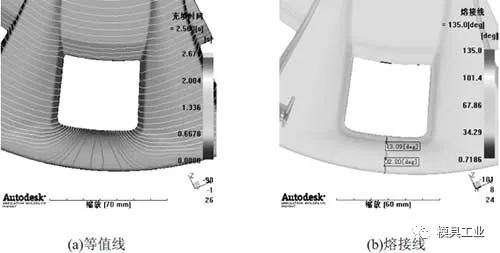

Moldflow分析

5

方案优化

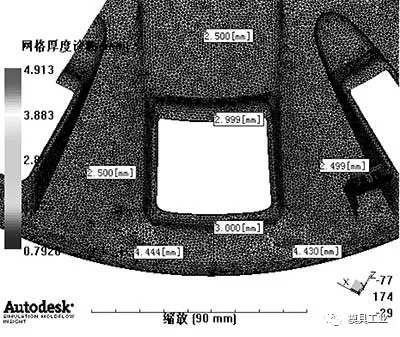

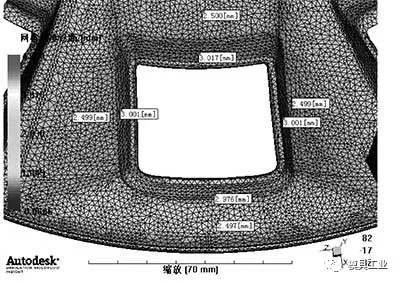

图7 优化后的轮罩装饰件料厚分布

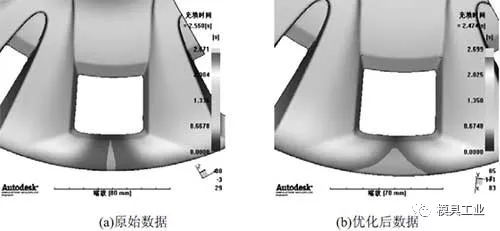

图8 原始数据和优化后数据充填结果对比

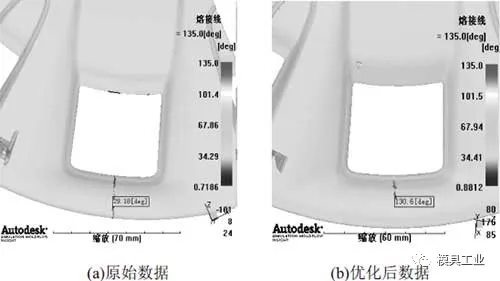

图9 原始数据和优化后数据熔接线结果对比

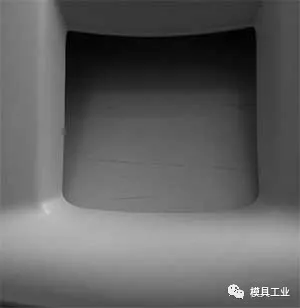

图10 试模件

(来源:模具工业)

▍原文作者:徐静1,孟兵2,杨明华3

▍作者单位:1.成都航天模塑股份有限公司;2.成都航空职业技术学院