碳纤维增强树脂基复合材料钻孔技术研究进展

在过去的几十年中,各种工业(如飞机、航天器、汽车、船舶、化学加工设备和体育用品)对高性能、轻质结构的需求不断增加,刺激了碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics,CFRP)的强劲发展。当前,大型飞机机体材料正以复合材料取代铝合金为主要材料,50wt.%复合材料用量是未来飞机的起点。通常,机械钻削加工是复合材料层合板零件的最终加工过程。但是,由于低钻削效率和不希望的钻削分层,复合材料层合板是公认的难加工材料。因此亟需对CFRP切削机理、刀具材料和结构、加工工艺等基础理论进行深入的研究。

制孔是CFRP构件装配和连接中必不可少的加工环节。当前,复合材料构件的制孔主要采用切削加工技术和特种加工技术。特种加工技术包括电火花加工技术、激光打孔技术、超声打孔技术和高压水射流技术等。特种加工技术采用非机械能去除被加工材料的余量,加工过程受力很小,无机械加工变形,主要用于加工小孔、异形孔和微孔。由于飞机零件尺寸较大的特点,现有的特种加工设备不能满足飞机装配连接钻孔的要求,因此,在飞机上的连接孔加工主要采用机械的切削加工技术。钻孔是在工件材料上加工圆孔最常用的切削方法,也是复合材料制孔中最常见的加工方法。

由于复合材料在制孔过程中产生损伤(如分层、纤维拔出等)大大降低了构件的抗疲劳强度,从而降低了连接结构的使用寿命。本文综述了国内外复合材料层合板钻削的最新研究进展,主要包括CFRP切削机理研究、数值模拟技术、制孔刀具技术以及孔质量控制方法,并介绍了复合材料层合板的钻削技术。

1 CFRP切削机理与数值模拟技术

CFRP复合材料的各向异性和非均匀性使其与金属及其合金的钻削在许多方面存在显著差异,因此CFRP的钻削加工成为切削加工领域的新挑战。Wern C.W.等对纤维增强塑料(FRPs)切削过程中的应力场进行了光弹性研究,测量了加工过程中的切削力,并将其用于应力场分析,已加工表面的纤维表面形貌表明,纤维是通过剪切和拉伸断裂加工的;当纤维向刀具倾斜时,纤维通过剪切和弯曲而断裂。此外,观察到纤维基体脱粘的最大值发生在纤维方向角为45°时,因此纤维取向对切削力和应力有很大影响。为了探求CFRP切削加工切屑的形成及其对表面粗糙度的影响规律,Robert Voss等采用快速落刀装置正交切削单向CFRP复合材料,研究不同纤维方向的切屑形成及其形态与纤维方向角之间的关系和变化规律,研究表明,对于CFRP层板,纤维铺设方向直接影响切屑形态及其表面粗糙度;Niu Bin等基于微观力学模型研究切削CFRP单向板的材料去除机理,并建立了从微观到宏观的切削力预测模型;陈明等采用直角自由切削试验切削T800单向层合板,研究了不同纤维方向角的切削力和切削热,随后采用三尖钻和八面钻钻削CFRP层合板,研究了两种钻头钻削过程中切削力、扭矩和切削温度的变化规律及其对钻削缺陷形成的影响,并对孔壁加工表面进行分析。

由于CFRP复合材料自身的多尺度特征,其在力学载荷作用下的结构响应(如应力、应变以及损伤失效过程)也表现出较强的多尺度特征,与传统的金属切削相比,其材料去除过程复杂。因此,针对CFRP单向层合板钻削机理与制孔缺陷形成机理的研究,不能简单地套用经典金属切削理论,也不能片面地在某一个尺度下进行研究。

近年来,传统切削仿真在模拟各向异性复合材料纤维断裂等缺陷时难以精准实现这一问题日益凸显,新的CFRP切削加工数值模拟技术开始发展,Calzada K. A.等建立了一种基于微观结构的CFRP复合材料加工的有限元模型,引入了一种新的界面建模方法,使用连续单元对材料界面进行建模,并允许其在拉伸或压缩过程中发生失效。该模型能够描述整个切屑形成过程中发生的纤维断裂模式,研究了纤维取向0°、45°、90°和135°时切屑中的纤维断裂特征及切削力。同时,CFRP钻削加工的三维数值模拟技术正在缓慢发展,Phadnis V.A.等通过实验和数值计算,研究了切削参数对钻削轴向力和扭矩的影响。针对复合材料层合板在钻头—工件界面处的复杂运动学问题,建立了独特的三维有限元模型。采用内聚区单元模拟复合材料中的层间分层,利用X射线微计算机断层成像技术对钻削损伤进行检测,结果对比可知表面数值模型与实验一致性很好。因此,该模型可用于预测CFRP复合材料的最佳钻削参数。Isbilir O.和Ghassemieh E.建立了CFRP复合材料的三维钻削有限元模型,该模型以Hashin失效理论为基础,采用粘结接触区的层间脱粘模型,对比了多种阶梯钻和麻花钻的钻削性能,证明了该模型可用于钻头几何结构优化的可行性。

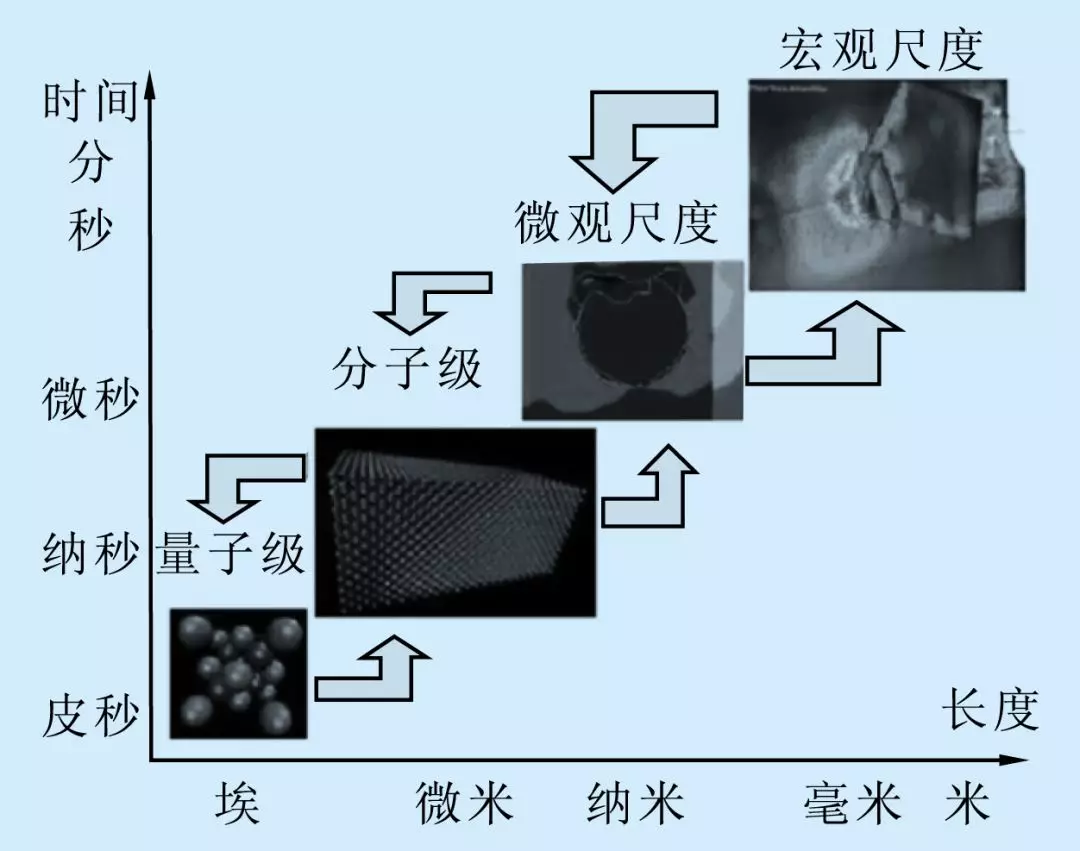

复合材料二维正交切削数值模拟建模主要有三种方法:细观力学分析法、宏观等效均质法(EHM)和这两种方法的结合。细观力学法和宏观等效均值法(EHM)各有优缺点。G.V.G.Rao等将细观力学法和EHM法相结合建模进行二维正交切削模拟,研究了纤维方向对切削力、切屑形成的影响以及对纤维的损伤程度、基体损伤和剥离的影响。随着微纳制造技术的发展,多尺度分析方法在切削过程数值模拟得到了应用。多尺度分析法是考虑空间和时间的跨尺度与跨层次特征并将相关尺度耦合的新方法,是求解各种复杂的计算材料科学和工程问题的有效方法和技术。复合材料是指由两种或两种以上的具有不同物理、化学性质的材料,以微观、介观或宏观等不同的结构与层次,以复杂的空间组合而形成的一个多相材料系统。针对复合材料结构的力学性能模拟问题,多尺度分析方法相当有效。图1是复合材料损伤多尺度建模的示意图。

图1 复合材料损伤多尺度建模

2 CFRP制孔刀具技术

制孔加工是CFRP二次加工中的重要一环,但是,CFRP单向层合板特有的高硬度、各向异性以及低层间应力等阻碍了CFRP制孔加工技术的发展。在CFRP层合板钻削过程中,分层损伤被认为是主要的制孔缺陷。据报道,在飞机制造领域的最终装配环节中,由于分层损伤导致含有CFRP叠层板的连接失效高达60%,因而产生的损失也是巨大的。而研究表明,CFRP层合板钻削过程中轴向力是引起分层损伤的主要因素,钻削轴向力的影响因素很多,如刀具材料与几何结构、钻削参数和冷却液等,但是刀具几何结构对其影响最大。因此,要实现CFRP复合材料的高效精密制孔,必须提高刀具材料性能,改良刀具几何结构,获得可靠性高、使用寿命长的高性能制孔工具。刘洋等对双锋角钻头进行结构优化来提高加工质量。Jain S.发现横刃宽度是影响轴向力的最主要因素,而刃口数量的增加可以减少最大轴向力。因此,“以磨代钻”这类多刃加工方式被引入CFRP的制孔加工,如鲍永杰等采用电镀金刚石套料钻钻削CFRP复合材料,同样,徐九华等将钎焊金刚石套料钻用于CFRP制孔中。研究表明,金刚石套料钻钻削CFRP时能获得较小的轴向力和较好的钻削质量,更适合于CFRP的加工。贾振元等为了钻头几何形状对轴向和出口分层的影响,采用4种不同的钻头钻削T800复合材料,实验结果表明,钻出阶段的轴向力降低速率越大,分层因子越大。Tsao C.C.等研究了麻花钻、锯钻(Sawdrill)、空心钻(Core drill)、分步钻(Step drill)等钻孔过程对纤维增强型材料分层缺陷的影响以及轴向力对材料分层缺陷的影响。Feito N.等通过仿真和实验分析,对比了阶梯钻和麻花钻的钻削特性,结果表明,阶梯钻在低进给速度下能得到较低的推力和脱层系数。Xinyi Qiu等基于临界分层力和孔侧壁质量优化了阶梯钻第一、二钻削阶段的直径比值,在所用实验条件下比值为0.3-0.75较好。Qiu Xinyi等在分析双锋角钻头、三尖二刃钻和匕首的优缺点后,设计了一种可以有效减少切削力和出口损伤的复合钻头。Jia Zhenyuan等提出了一种新型的钻头结构来改变出口的切削环境,结果可以有效减少出口损伤。

钻削分层和刀具磨损已成CFRP钻削加工中最具挑战性的两大难题。改良刀具材料、优化几何形状是降低钻削损伤、实现低缺陷制孔的有效途径之一,同时也是提高刀具寿命的有效方法。新一代高模量CFRP的出现和应用对制孔工具提出更高要求,尤其在制孔环境更为复杂的CFRP/金属叠层结构时更为突出。

3 CFRP制孔质量控制方法

CFRP层合板在制孔过程中易产生毛刺、分层、烧蚀等加工缺陷,严重影响了连接结构的强度和疲劳寿命。S.R.Karnik等研究了CFRP平板钻削入口处钻削工艺参数和分层行为间的关系。C.C.Tsao等综合分析了麻花钻钻削碳纤维复合材料的钻头磨损与轴向力和钻削分层的关系,通过在不同主轴转速和进给速度条件下的磨损实验,得出磨损率越高轴向力越大,分层越易于发生的结论。Paulo Davim等基于Taguchi方法建立了钻孔实验计划,研究了CFRP薄板在特殊的切削压力作用下的切削速度、进给速度与材料分层的关系。Bonnet C.等研究了钻削力、分层损伤和纤维方向之间的关联关系,给出了最大钻削力出现的纤维方向,建立了分层损伤与纤维方向之间的关系模型。Girot F.等研究了钻削力沿主切削刃和横刃的分布规律,建立了钻削CFRP分层模型。张厚江等研究了切削参数对分层缺陷、钻孔出口处撕裂和起毛缺陷的影响。孙路华等研究了高速钻削条件下刀具、转速、进给量、钻孔个数、材料厚度等钻削参数对轴向力的影响,并研究了材料厚度、转速、进给、轴向力与刀具磨损之间的关系。在CFRP中,碳纤维和环氧树脂的热膨胀系数有很大差别,钻孔过程中形成的温度场梯度很大,导致热应力的产生,恶化加工质量,严重情况下产生烧蚀缺陷。鲍永杰等针对金刚石磨料刀具建立了钻削温度场模型,Li N.Y.等研究了光纤光栅测温技术及切削温度对钻孔缺陷的影响。这些工作丰富了CFRP钻削过程热影响方面的研究。另外,近年来针对CFRP制孔的分层损伤也开展了在线检测技术的研究,表明CFRP分层损伤的在线检测方法对于保持CFRP结构可靠性是必不可少的。

尽管CFRP已被广泛应用于航空航天、汽车等高端领域,但其制孔质量依然存在问题。复合材料钻削加工中产生的加工缺陷一直是阻碍复合材料钻削工艺发展的根本原因。CFRP层合板制孔缺陷是高质量、低成本制造的绊脚石,因此理清其制孔缺陷的成因和探索无缺陷制孔技术的研究是永恒的主题。

小结

通过以上分析表明,CFRP钻孔的研究还没有形成成熟的理论与方法,对其制孔行为、刀具磨损机理、制孔缺陷和损伤产生机理等还需要深入研究。

(1)目前,针对CFRP切削机理的研究局限在表象,如切削力、切削热、基体破坏和纤维断裂等,对更深层次的工件损伤研究和工件亚表面的破坏研究还不够,尤其缺乏基于多尺度结构耦合作用的CFRP层合板钻削机理和制孔缺陷形成机制深入研究。

(2)CFRP物理仿真建模、有限元仿真技术是研究切削加工过程特性的有效手段。由于仿真工具的复杂性和所需计算时间,使得加工模型在工业中实现仍然是一个挑战。与实验研究相比,钻削加工的数值模拟技术还未成熟,值得注意的是,针对各向异性CFRP的有限元仿真分析才刚起步,材料本构模型、多相界面接触模型和失效模型的构建是实现复合材料精准仿真的重要前提。

(3)钻削是一个复杂的加工过程,麻花钻切削刃的几何参数在加工过程会发生变化,切削刃上各点前角的变化很大,使得切屑形成的条件十分复杂。大量的文献主要集中在如何改变钻尖的几何参数来减小钻削轴向力,从而减少分层损伤。针对切削刃刃口结构对于钻削质量和钻头磨损影响方面的研究比较少。

原载《工具技术》 作者:刘枭鹏

(来源:工具技术)

上一篇:薄壁注塑对注射机和模具有何要求?

下一篇:锻模堆焊修复工艺的研究及应用