锻模堆焊修复工艺的研究及应用

发布时间: 2019.08,11

发布人:四川模协

本文介绍了堆焊修复工艺在锻造企业中的成本价值及在锻模修复中的重要作用,阐述了锻模模具对基体材质、工作条件、性能指标和堆焊工艺要点等方面的要求。以生产实际应用为切入点,针对大型曲轴类模具寿命偏低的情况,进行失效性分析,包括输出影响因素及控制要点。选择某厂家的焊材材料对模具进行堆焊翻新,控制使用过程。经生产验证,堆焊翻新的模具修复效果良好,寿命得到显著提高。

前言

锻造生产是机械制造工业中提供机械零件毛坯的主要加工方法之一。广泛的应用于冶金、矿山、汽车、拖拉机、收获机械、石油、化工、航空、航天、兵器等工业部门,具有重要的位置。从某种意义上说,锻件的年产量,模锻件在锻件总产量中所占的比例,以及锻造设备大小和拥有量等指标,在一定程度上反映了一个国家的工业水平。

随着机械压力机的发展和广泛使用,模锻件在锻件中占的比重日益增大,而热锻模又是锻件生产中必不可少的重要工艺装备,多年的生产实践证明,锻件的模具费已占产品成本的10%~20%,模具的使用寿命直接影响着产品的发展和更新、质量和效率。但锻模是在高温状态下加工金属,型腔结构复杂、工作条件恶劣,承受反复冲击载荷和冷热交变的作用,使得锻模产生很高的应力,因此模具寿命较低,例如目前国内大型曲轴模具的寿命约为0.15万~0.25万件,仅为国外的1/5~1/3。国内锻造企业技术装备差、工艺落后等局面又给企业经营和规模效益带来了不小的困难,如何从模具的使用寿命、成本效益上下功夫,俨然成为国内锻造企业不可回避的课题。

模具的失效性分析

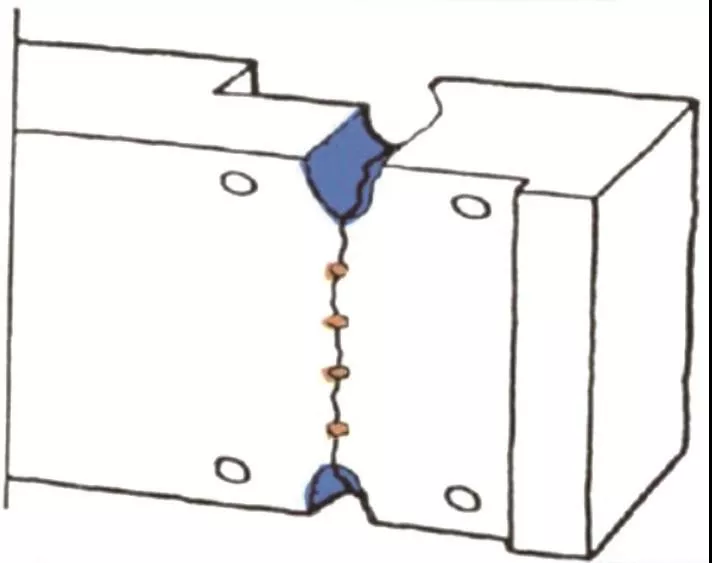

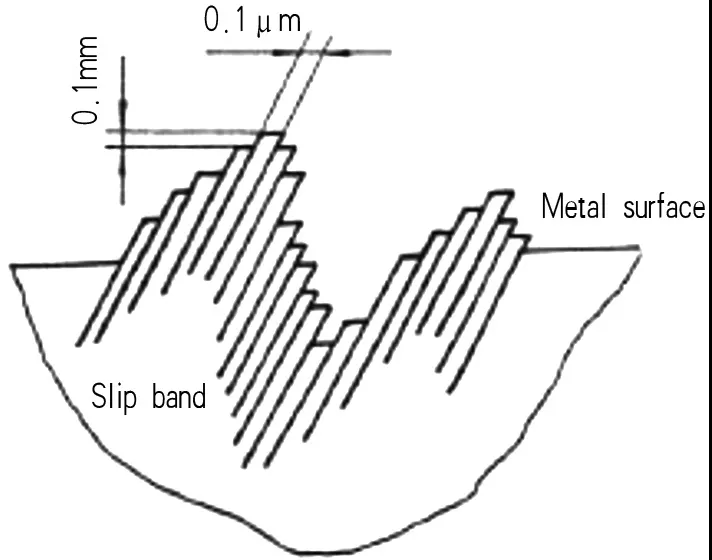

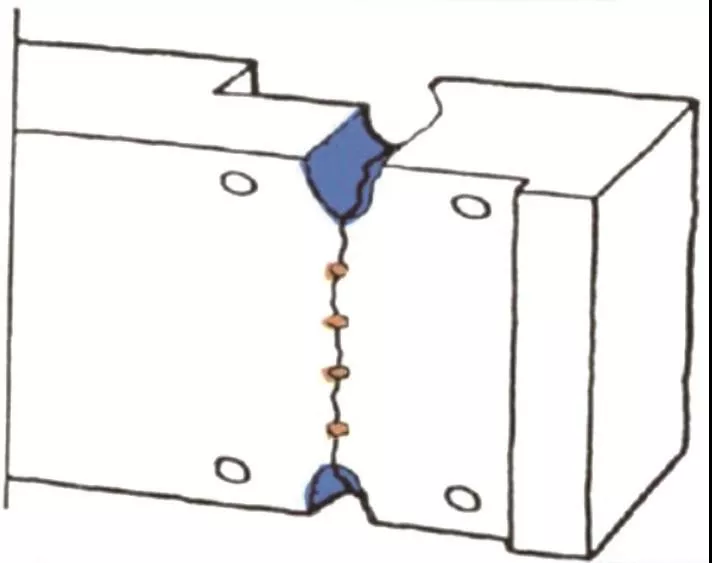

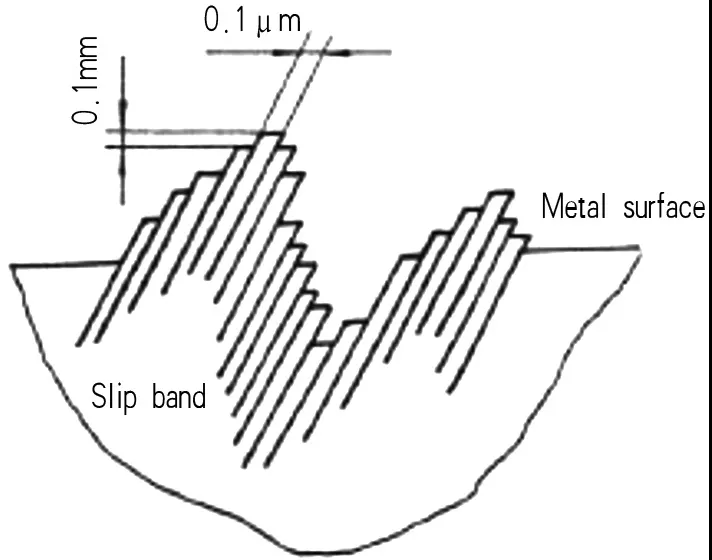

要想提升模具寿命,首先要清楚模具失效的形式及原因。锻模失效形式主要是断裂失效(图1)、塑性变形与堆塌失效、热疲劳失效(图2)、热磨损失效(图3)。

出现的根本原因是模具的承载应力在整体范围或局部位置超过材料的高温断裂强度,或模具承受的瞬时冲击载荷超过材料的高温韧度指标。

⑵堆塌、变形失效。

图1 断裂失效

图2 热疲劳失效

图3 热磨损失效

主要原因是材料的高温屈服强度低于模具的承载应力水平,塑变累计所致,或材料的热稳定性不能适应长时间工作的高温条件。

热疲劳失效损伤主要是由材料的高温屈服强度决定的,也与材料的高温冲击韧性和热稳定性有关。研究表明,材料越难变形、韧性越高,热疲劳抗力越好。拉应力是形成疲劳裂纹的驱动力,材料的屈服强度是疲劳裂纹的阻力。驱动力和阻力综合作用最初反映在模具塑性变形上,表面会形成挤出挤入槽,同时增加了应力、应变集中,加速应变损伤的形成;裂纹形成后,裂纹前沿又继续形成应变损伤区,周而复始,裂纹不断向前扩展。

热磨损失效损伤主要体现在刃口钝化、棱角变圆、平面下陷、表面沟痕、剥落粘模等,提高材料的硬度、强度、回火稳定性及抗氧化能力均可提高热磨损抗力。热作模具型腔,桥部等打击力较大且金属流动较多、较快的部位,极易磨损。

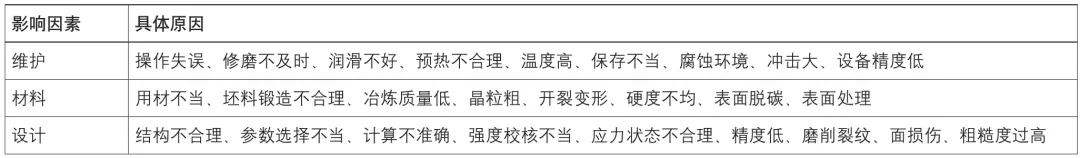

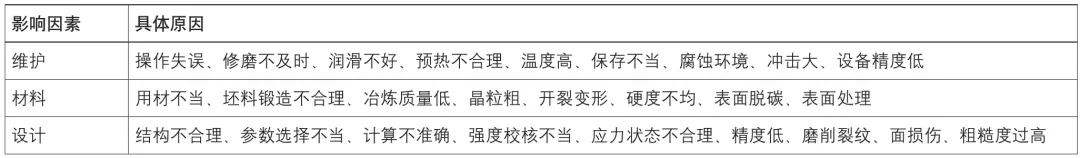

综上所述,模具使用寿命偏低在企业实际生产中的影响因素归结见表1。

模具堆焊技术的优点及工艺要点

面对诸多影响因素及热锻模不同程度的失效模式,如何提高模具寿命,降低模具成本,对于企业而言无疑是一件极具意义的工作。采用模具堆焊,对模具进行利用及再利用,应该是最有效的办法了。模具堆焊的实质就是用焊接的方法,将具有一定使用性能的合金材料熔覆在模具型腔表面,赋予已失效的模具新的使用性能的工艺。近年来堆焊技术修复热锻模具逐渐得到广泛应用。其优越性主要体现在以下几方面。

⑴节约成本费用。利用堆焊技术修复后,减少新模块的投入使用,可节省25%~75%的成本费用。

⑵提高模具使用寿命,降低设备停机时间。与原模具相比,经堆焊修复的模具,使用寿命可不同程度的增加30%~300%,模具寿命明显延长,同时大大降低因模具损坏带来的设备停机。

表1 模具使用寿命偏低的影响因素

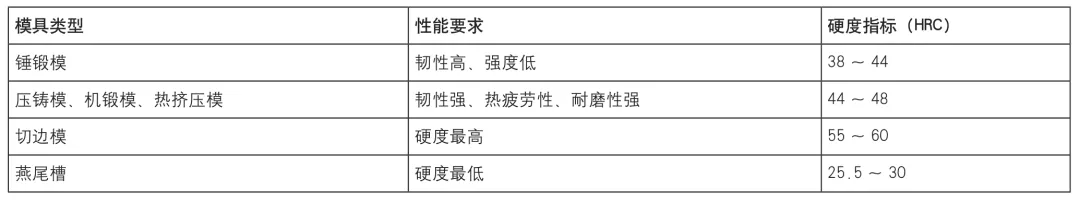

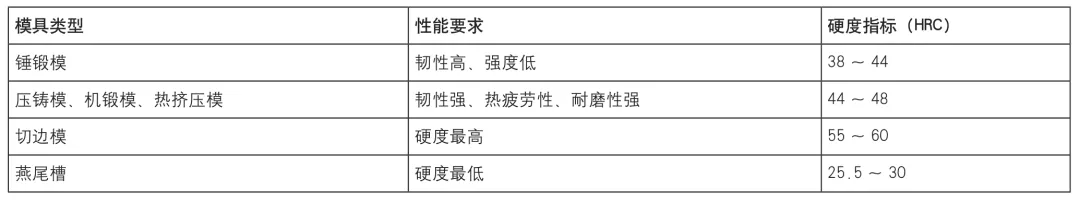

表2 热作模具的硬度指标

⑶缩短模具制造周期,减少备用件数。通过堆焊修复,大大缩短了新制模具的采购制造周期,提高投产速度,同时堆焊后改制代用的方式,减少了模具的备用件数,进一步节约成本。

性能要求及工艺要点

性能要求

热锻模在工作过程中一方面受到炽热金属的摩擦作用,另一方面,被挤压的材料反作用给模具比较大的压应力。因此,热锻模在高温下应有较高的强度、硬度和韧性。但实际生产中发现,不同设备、不同规格的模具,失效的方式差异很大,因此性能要求也应有所不同,根据实际经验,统计出热作模具的性能要求及硬度指标见表2。

堆焊工艺要点

模锻时,模膛长时间接触高温锻件,温度高达200~300℃。模膛的角部或凸起部分等较薄部分的温度甚至高达500~600℃以上。此外,模膛的角部还要承受打击时产生的强大冲击力和冷却液的爆发性燃烧,工作条件非常恶劣。因此,要求锻模材料具有以下性质:耐热性和耐磨性高,有较好的冲击韧性,易于进行热处理,不易走形,机械加工时的切削性能良好。

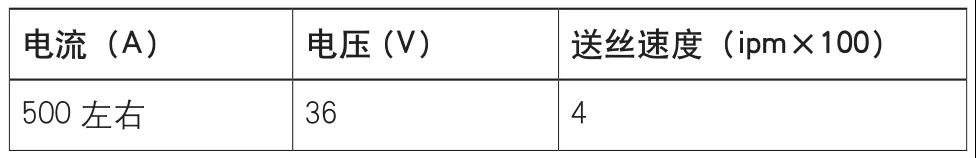

我国常用的锻模材料为5CrNiMo或B2钢,锻件批量小时也可以选择其他代替材料。主要设备设施如图4所示,焊接相关参数见表3。

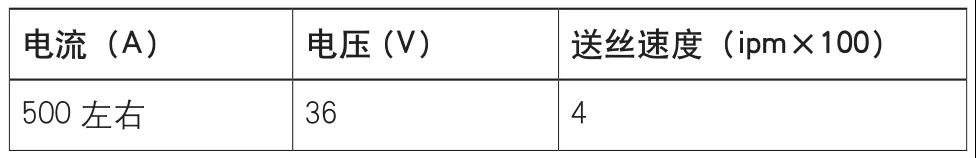

表3 焊接主要工艺参数

⑵焊前准备。

图4 主要设备设施

由于锻模在使用过程中,反复加热冷却,锻件与模腔接触面积大、时间长,造成锻模出现龟裂和型腔下陷。因此,在堆焊前必须用风铲铲除龟裂,然后将清铲的边缘用砂轮打磨。清理干净油污及其他脏物。尖角部位都应该磨成圆角,垂直面应气刨成10°~15°斜面,产生龟裂纹处应将裂纹全部气刨成“U”沟槽。用清渣枪清理干净,无法用焊枪施焊部位,用焊条焊成,电焊条易吸潮,使用前应先烘干,烘干温度为350~400℃,保温1小时以上。

模具钢焊接性能较差,堆焊时容易产生开裂、夹渣、层间剥落等缺陷。因此,在堆焊前,首先对被堆焊的模具进行预热,将炉温设置在450~500℃,待炉温≥450℃时,模具入炉,恒温保温8~10小时,待模具整体温度达到450℃以上时施焊。

待模具温度≥450℃时,模具出炉放置于适合焊接的位置,用石棉被包裹模具,只露出补焊位置,同时四周围设置防风挡板。采取分区、分层的堆焊方法,每堆焊一层,用风镐垂直打击堆焊表面,消除焊缝应力,防止脆裂倾向。待焊缝表面清理干净后,方可进行第二层堆焊。施焊期间应注意接头及弧坑等位置,并应错开接头。特别对转弯、凹坑的地方,必须彻底清除干净,再焊下一层。焊缝与焊缝的搭接距离不小于焊缝宽度的三分之一。首先要注意焊缝两侧停留时间要相对长些,第二电弧不可太高,在确保视线良好的前提下采取短弧焊接。

如果在焊补过程中发现裂纹、气孔、夹杂等缺陷,应立即停止补焊,用气刨清除裂纹,重新修模补焊,如果模具温度低于350℃,需停止施焊,模具重新预热。

为消除焊接应力,使模具硬度符合使用要求,堆焊后的模具要进行回火,回火温度为570℃,时间按照模具厚度1mm/25.4h进行。二次回火同一次回火,完成后随炉缓冷至室温出炉。

焊接过程中,每焊完一层都要用风镐敲击清除焊渣,仔细检查是否有表面裂纹、表面气孔、咬边、焊瘤、气孔、夹渣等缺陷,如果发现要及时清理干净重新进行焊接。

焊接过程中一定要控制电流,浮动不得超过15%,要随时根据焊接位置调整焊枪的角度控制电弧长度。时刻关注模具温度的变化,模具温度小于350℃,要果断停止作业,入电炉加热,待温度达到要求后,再次进行焊接作业。

应用实例

我厂生产的一种曲轴,产品长度609mm,锻件重约41kg,因产品形状特殊(平衡块有急拐且窄、深),锻模寿命较低,为了降低模块采购费用,对到达使用寿命的模具进行堆焊翻新,根据模具材质5CrNiMo的特点选用合适的焊材进行堆焊翻新。首先将到达使用寿命的模具进行清理,刨掉表面的疲劳层,将型腔打磨圆滑,入炉预热,升温到450℃,保温8小时,随后出炉用保温棉包裹。使用米勒焊机二氧化碳、氩气保护焊进行焊接,焊接过程中电压控制在36V,电流控制在550A左右。焊接完成后入炉进行去应力回火,第一次回火温度为570℃,随炉缓冷,一次回火完成后进行二次回火,温度、时间同一次回火,缓冷至室温后出炉,检测硬度为dB=3.0~3.2,进行加工,加工完生产验证。生产过程中,严格控制模具预热温度在180~200℃,每生产一件对模具型腔进行随型润滑,最终生产1400件,与以往此套模具的平均寿命700件相比,此次堆焊翻新模具寿命提升了100%,达到了提高模具寿命、降低成本、提高生产效率的预期效果。

结论

通过合理的设计,有针对性的选材,强化模具预热、润滑等过程控制,严格遵照堆焊工艺要点操作,加强适时有效的维护维修,切实对模具寿命起到了有效的提升效果。随着锻造行业的发展,市场竞争必将日趋激烈,由于热锻模堆焊工艺简单实用,且是实际、有效、可行的方法,所以该工艺在热锻模制造、维修中的应用,将大大提升投产速率,降低生产成本,其经济效益的体现,将在市场竞争中发挥着极其重要的主导地位,具有极大的市场推广价值。