注射模随形冷却水道的真空扩散焊工艺研究

注射模随形冷却水道的真空扩散焊工艺研究

热流道喷嘴作为热流道系统的重要组成部件之一,在注射模中对热流道喷嘴的温度控制非常重要,如果浇口处温度过高会导致开模时有熔料粘在阀针上,如果浇口处温度过低,浇口处熔料过冷则会造成阀针关闭困难。

热流道喷嘴的温度控制不好会严重影响生产,最终结果直接体现在塑件成型质量上,热流道喷嘴在生产过程中温度过高,塑件表面会出现明显的过热塑化、发白、太阳晕等缺陷,如图1所示。

图1 热流道喷嘴处的塑件表面缺陷

如果塑件外观面有明显的缺陷,则按不合格品处理,只有控制模具型腔温度与热流道喷嘴的温差在合理范围内,才能生产出合格塑件。现结合工厂的实例探讨热流道喷嘴水套的设计方案。

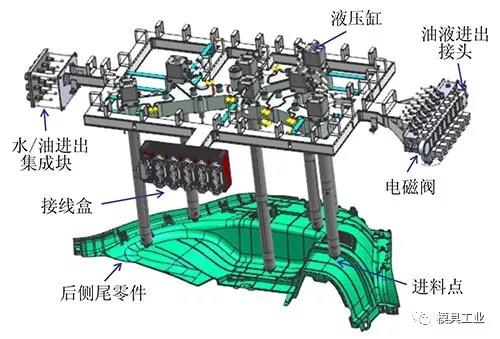

图1热流道喷嘴处的塑件表面缺陷以汽车内外饰件中的后侧尾模具为例,采用的热流道系统是7点针阀整体式/顺序阀/液压缸驱动,直接在待成型塑件表面进料,如图2所示。

图2 热流道系统

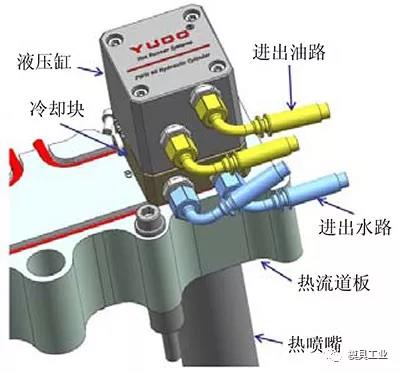

图3 热流道系统中自带的冷却水路

热流道系统中自带的循环冷却水路如图3所示,其作用只是隔绝热流道板与液压缸的热量传递,保障液压缸的正常运行及使用寿命。

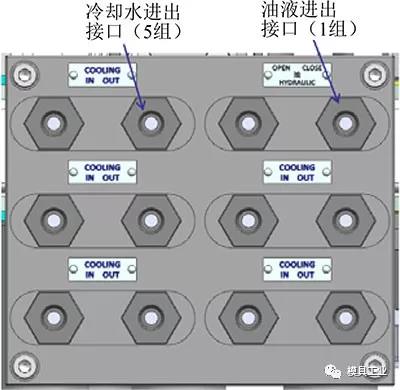

图4 水/油进出集成块

热流道系统中自带冷却水路一般是串联方式,且每个串联都不允许超过3个点,如图4所示,在水/油进出集成块上,冷却水进出接口有5组,但热流道系统中每个液压缸控制1个针阀进料点,且每个都需要通水冷却,后侧尾模具热流道系统中却有7个进料点(见图2),其中对2个进料点进行了串联,以符合热流道系统的串联要求。热流道系统的阀针驱动缸一般为液压缸驱动和气缸驱动2种,在同等条件下,气缸缸体体积大于液压缸缸体体积,液压缸的压力较大但不太环保,气缸的压力较小更环保。实例中的模具因塑件重、热喷嘴长、注射压力大而选用液压缸驱动。

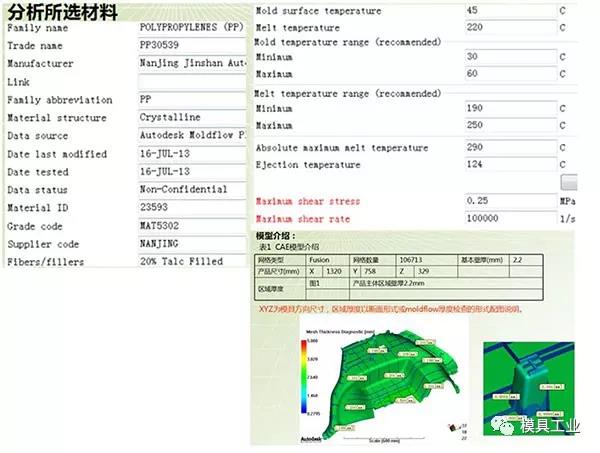

成型塑件为汽车内外饰件中的后侧尾,其工艺分析如图5所示。

图5 塑件工艺分析

塑件材质采用PP+T20,外形尺寸1320mm×758mm×329mm,质量1.853kg,平均壁厚2.2mm。推荐模具温度45℃,推荐塑料熔融温度220℃,顶出温度124℃,最大剪切速率100000s-1。翘曲分析要求模具中塑件成型温差需控制在±20℃。

对于热流道喷嘴的冷却水路设计,经过多年的跟踪与改进,在样式上不断优化与创新,以符合所制造模具的特色与成本控制,以下列举几种热喷嘴冷却水路的设计方案。

01

喷嘴冷却方案1

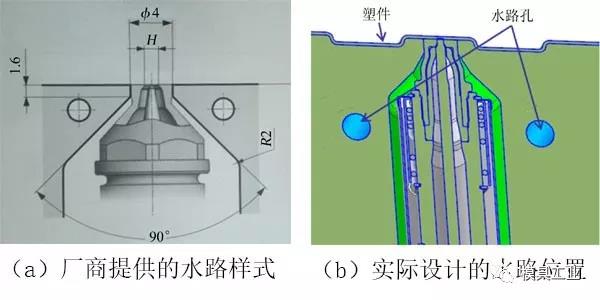

图6 热流道厂商提供的水路样式和实际设计的水路位置

对于汽车内外饰件注射模,厂商提供热流道系统的热喷嘴两侧有冷却水路的情况,如图6所示,成型内外饰件的模具一般是中大型模具,进料点周围是复杂的成型面或分型面。

图7 水路距离推荐取值范围

进料点周围没有大平面提供排布水路的位置时,在模具结构允许的条件下,冷却水路尽量设计均匀,水路孔径尽量大、水路数量尽量多,冷却水路孔径与型腔表面距离尽量相等,如图7所示。其中热流道喷嘴周围因热量大需加强冷却,在设计喷嘴周围的水路时,通常取值比正常水路的距离更小,因此,需要设计更好的冷却水路方案。

02

喷嘴冷却方案2

图8 进料点处增设镶件

在塑件进料点处增设1个镶件,如图8所示,可避免复杂的成型面或分型面造成水路排布困难的情况,这样排布的水路能保证镶件的温度与模具型腔温度保持一致,保证塑件的表面质量。

03

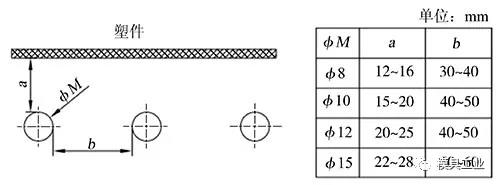

喷嘴冷却方案3

图9 进料点四周设计水塔与斜水路

对于不适合设计镶件的进料点位置,可在进料点四周设计水塔,如图9所示,还可设计斜水路冷却。但水塔和斜水路的冷却效果并不理想,因为水塔及斜水路与进料点距离较远,进料点中心与冷却水塔四周存在一定温差,对成型塑件的表面质量有一定影响,并不是最佳生产状态。

04

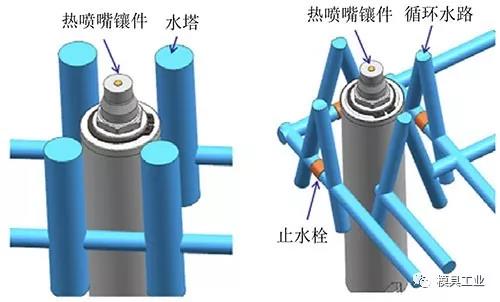

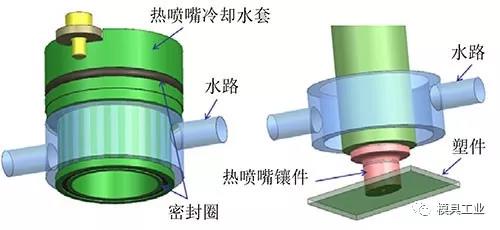

喷嘴冷却方案4

图10 热喷嘴冷却水套

在设计水塔的基础上对进料点冷却效果进一步改进,为热喷嘴设计1个环形水路,即增设1个热喷嘴冷却水套,如图10所示。该冷却水套加工简单、安装方便、冷却均匀,缺点是喷嘴冷却不到位,与进料点有一定距离,喷嘴处的温度还不是最佳温度,其温度还需模具型腔与模温机进行调节。

05

喷嘴冷却方案5

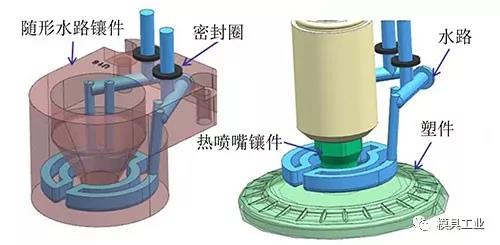

图11随形水路镶件

塑件表面质量要求较高,热喷嘴镶件需要冷却均匀、尺寸又较小、零件机构较紧凑,可采用随形水路镶件,如图11所示。随形水路镶件的冷却效果很好,但成本也很高。

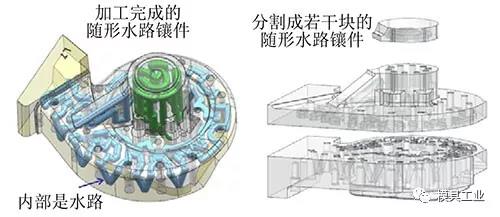

图12 随形水路镶件分割加工

随形水路镶件是一种硬钎焊镶件,是将零件分割成若干块,在分割块上加工预设水路,再钎焊成1个零件,外形留1.5~3mm精加工余量,如图12所示。其缺点是不能氩弧焊,温度超过400℃则会导致随形水路镶件中的钎料熔化,零件漏水,但可采用成本较高的激光焊。此外,分割块的硬钎焊位置厚度不能大于30mm,否则会影响分割块焊接质量。

随形水路镶件内部形状复杂,传统加工方法会受到限制,但现在可采用新的加工方法成型,一是3D打印成型零件,能满足模具的使用要求,零件硬度也能达到46~50HRC,镶件内部质量和表面质量也合格;二是扩散焊,与硬钎焊制造随形水路镶件类似,先将零件分割成若干块,再在分割块上加工好预设水路,只是焊接方法不同,扩散焊不需要加钎料焊接,但加工要求高,零件表面粗糙度要求非常高,相当于镜面,分割块合在一起加压并加高温,还需要数天的时效,才能使分割块很好地粘合在一起,焊接成功后具有整块材料的性能。

无论随形水路镶件是硬钎焊、扩散焊,还是3D打印成型,镶件内部使用的冷却水都必须是净化水,如使用普通冷却水,模具使用时间长,水路中会沉淀出水垢粘附在水路管壁上难以清理,同时会降低冷却水的冷却效果,导热性变差会导致模具冷却情况恶化。使用这种复杂的镶件水路,注射模冷却效果好,但后期的模具使用成本和维护成本高。此外,加工随形水路镶件的热喷嘴水套的费用也较高。

06

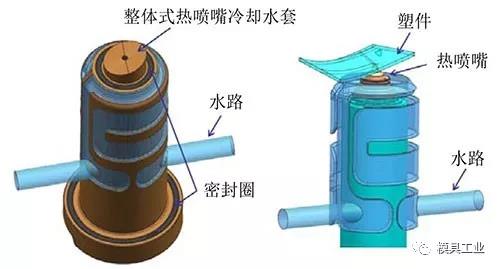

喷嘴冷却方案6

图13 整体式热喷嘴冷却水套

目前常用的整体式热喷嘴水套如图13所示,这种冷却方式不仅能将喷嘴水套头部冷却到位,而且加工工艺简单,拆装与维护方便。如后侧尾模具有7个进料点,对应有7个整体热喷嘴水套,每个水套都有单独的冷却水回路,在外接模温机的温度控制下,与后侧尾注射模型腔保持温度一致比较容易实现。

经过多副模具验证了这种水套的结构可靠,冷却水在水套上流通均匀,制造工艺简单。在此基础上进一步对水套进行了标准化规范,水套材料用热作模具钢SKD61,硬度50~55HRC,标准外形尺寸是ϕ89mm×200mm,单个水套的材料和所有加工成型费用约2000元。

经过模流分析,再通过试模验证得出了结果,成型后侧尾的这副模具使用了热喷嘴水套,冷却效果明显,冷却时间单次生产周期减少3~4s,一般类似零件的生产周期为45s,现在直接降到41s(见图14),生产效率提升了8%以上,节约了资源。

图14后侧尾进料填充样式及生产周期

图15 高表面质量的塑件

经过多副模具验证后,对比了成型塑件的表面质量,如图15所示。通过设计整体式热喷嘴冷却水套,不仅得到了高表面质量的成型件,且冷却效果好,对于提升成型塑件的质量和缩短生产周期有重要意义。

▍内容来源:《模具工业》2019年第4期

▍原文作者:俞淼锋,邬瑜鸿

▍作者单位:宁波双林模具有限公司