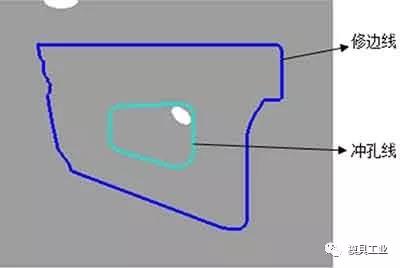

图1所示零件有3处冲孔,其中有一处带有阶梯且局部有凸起,形状复杂,难于成形。经分析,初步确定生产工序为:①落料;②拉深;③修边、冲孔。选用厚度为1.2mm的ST14钢板进行冲压成形。

将在Catia三维建模软件中创建的模型导入Au⁃toform中,该模型必须是片体结构。模型导入完成后,Autoform会根据零件形状自动对模型进行网格划分,模型导入后首先要检查是否有模面丢失,若有模面丢失则需要先对模型进行修补使其完整。

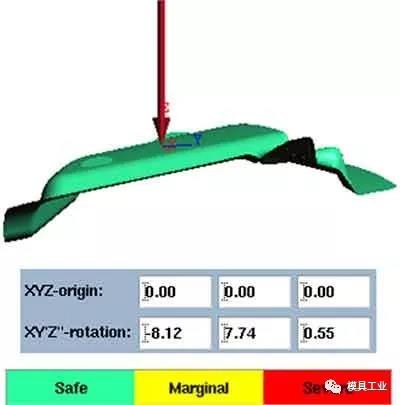

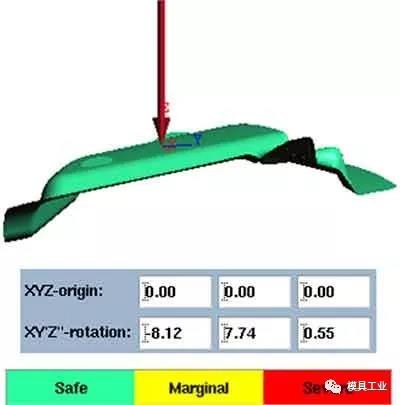

拉深方向的确定需要考虑模具拔模斜度、闭合高度及负角等问题,选取拉深方向为Minbackdraft(最小的拔模负角),由图2所示零件冲压方向可见,模型整体均为浅色,表明零件型面处于安全状态。

图3 调整后的压边圈和拉深深度

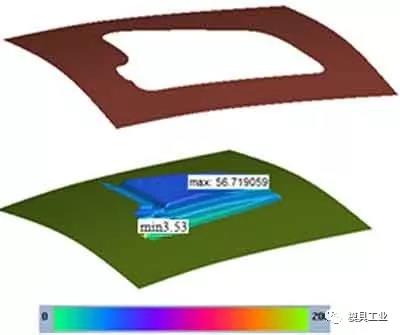

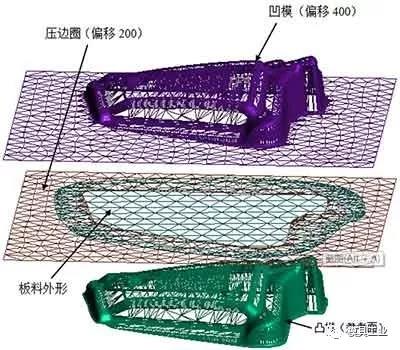

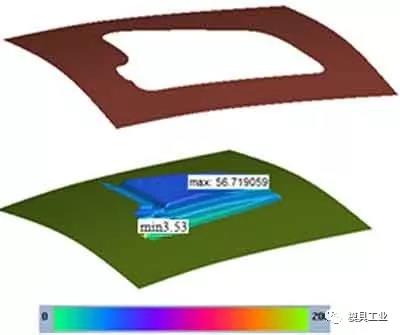

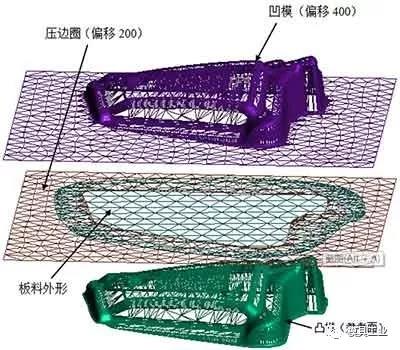

Autoform中的凹模由模型、工艺补充和压料面组成。压料面能够给坯料一定的预压力,将板料压在压边圈上,调整压料面使拉深深度尽量均匀。生成压料面后进行工艺补充,对局部拉深深度较大且不易流动补充的区域进行局部圆角扩大并增加工艺补充量,防止此区域拉裂。调整后的压边圈和拉深深度如图3所示,拉深工具体初始位置如图4所示。

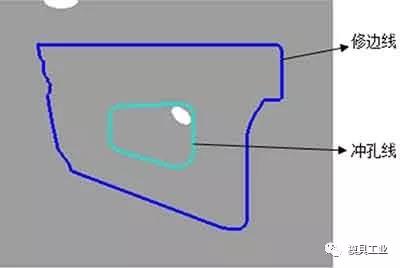

为便于落料排样,选用方板坯料。分析零件结构可知,零件的第2个台阶处易拉裂,不易成形,因此增设工艺切口,确定毛坯形状如图5所示。

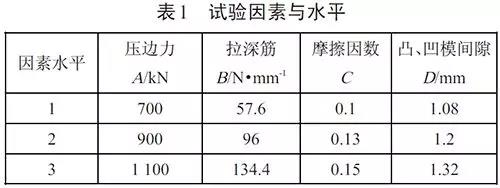

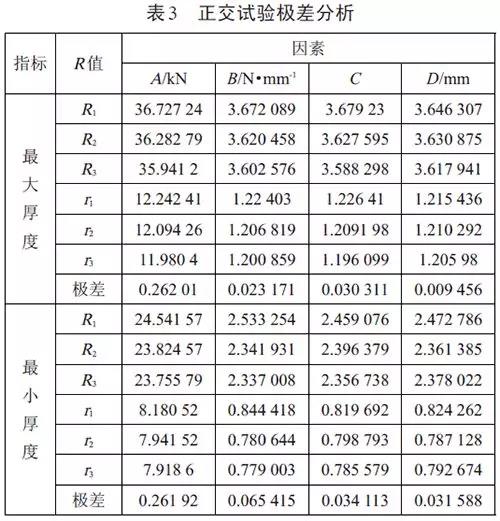

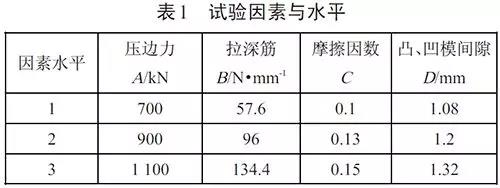

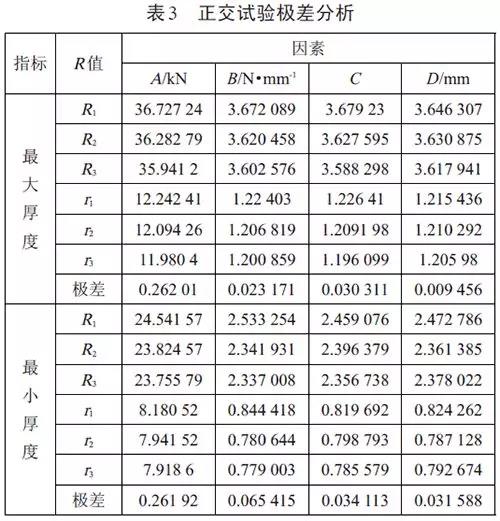

采用正交试验法选取工艺参数。选取的因素为压边力、拉深筋、摩擦因数和凸、凹模间隙。选取成形件最大、最小厚度为试验指标。试验因素与水平如表1所示,正交试验方案及结果如表2所示,正交试验极差分析如表3所示。

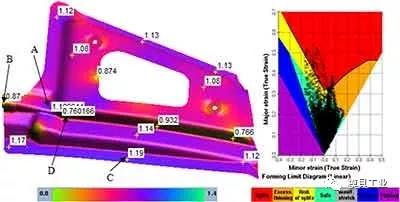

图6 C3A3B3D3优化方案的拉深成形厚度和成形极限

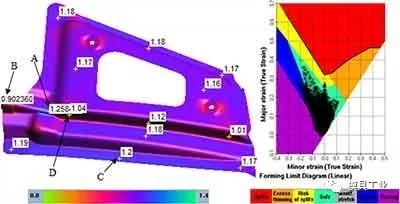

图7 B1C1D1A1优化方案的拉深成形厚度和成形极限

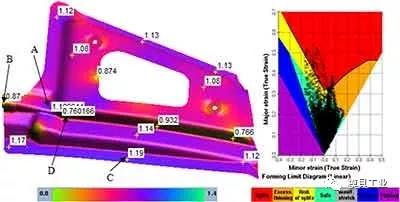

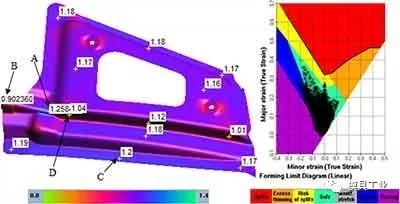

由极差分析结果可知,依据最大厚度得到的较优工艺方案为C3A3B3D3,依据最小厚度得到的较优工艺方案为B1C1D1A1,2组方案模拟结果分别如图6、图7所示。由于2组数据都只是考虑了最大厚度或最小厚度,为得到质量合格的零件,结合2组模拟计算结果进行进一步优化。

当摩擦因数和拉深筋较大时,图6所示B、D区域易发生破裂,A、C区域的成形相对较好,设想采用相对较小的摩擦因数,使板料整体的流动阻力减小,以使容易发生破裂的B、D区域得到充分的材料补充;采用较大的压边力,使零件C区域得到很好的成形,同时调试凸、凹模间隙,采用变拉深筋使D区域的直壁部分和拉深深度较大的B区域对应的拉深筋强度小些,其他区域的拉深筋强度大些,从而使D区域的直壁和B区域不发生破裂,而A、C区域能很好的成形。

零件最终拉深成形结果和成形极限如图8所示,经分析,零件最小厚度为0.868726mm,大于0.84mm,最大厚度为1.2096mm,小于1.212mm,零件的最大、最小厚度在成形极限厚度的合理范围内,符合零件成形要求。此外,零件D区域的直壁厚度较均匀,没有过度减薄,虽然零件有微小的接近破裂区和存在压应力区,还有少量的拉深不足区域,但零件大部分处于安全状态,说明零件成形质量合格。

完成零件的冲压成形优化后,采用单动拉深工艺,板料尺寸为463mm×550mm,拉深过程中的各工艺参数为:摩擦因数0.1,压边力1100kN,凸、凹模间隙1.2mm,拉深筋采用环形变拉深筋。拉深筋形状及强度系数如图9所示,其中,P1到P2之间拉深筋强度系数为0.35,P4到P1之间的拉深筋强度系数由0.2过渡到0.35,P3到P4之间的拉深筋强度系数由0.15逐渐过渡到0.2,P3到P2之间的拉深筋强度系数由0.15过渡到0.35(拉深筋强度系数类似于摩擦因数,拉深筋强度系数越大,拉深筋对板料流动阻力越大)。

选择压力机时,首先需要确定零件成形力的大小,通过模拟得到成形力为2108kN,选择安全因数为1.6,压边力大小为1100kN,则压力机要能提供的压力为2108×1.6+1100=4472.8kN,因此选择吨位为5000kN的压力机。采用上述分析的工艺参数进行零件冲压成形,得到了质量合格的零件,零件实物如图10所示。

▍内容来源:《模具工业》2015年第8期

▍原文作者:董瑞丽,张志强,程万军,田科举, 王柯

▍作者单位:吉林大学材料科学与工程学院