微注射成型模具设计与制造技术

微注射成型模具设计与制造技术

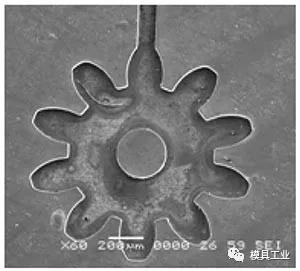

微注射成型一般是指用注射的方法成型尺寸为微米级、质量为毫克级的制品。通常将微注射成型产品简单分为微小体积制品和微结构制品(具有微结构的常规尺度制品)。微注射成型技术因具有成型工艺简单、制品质量稳定、生产效率高、制造成本低、易于实现批量化与自动化生产等优点,在光电通讯、影像传输、生化医疗、信息存储、精密机械、传感器等领域得到了广泛应用。但是,由于微注射制品的尺寸微小,对成型模具的设计与制造技术提出了更高的要求。大连理工大学在微机电系统(MEMS)技术的基础上开展了微注射成型方面的研究,在国内较早地制造出应用于MEMS领域的微齿轮制品,微齿轮成型模具型腔及制品如图1所示。

(a)模具型腔

(b)制品

图1 微齿轮成型模具型腔及制品

1

微注射成型模具设计

微注射成型模具的加工精度及成本决定了制品的成本以及大规模生产的可能,因此设计具有合理结构的模具是获得高质量注射制品的关键。微注射成型模具设计关键技术主要包括变温模具设计、真空排气系统设计、脱模机构设计等。

在微注射成型过程中,因模具型腔表面积与体积之比较大,导致熔体温度在填充阶段变化范围大,严重影响制品的成型质量和成型周期,因此,微注射模通常需要设计模具变温系统。目前,模具变温系统主要有感应加热变模温系统、电热水冷变模温系统等。例如,美国佐治亚理工学院的YAO等设计的高频感应加热变模温系统,能在5s内使型腔温度从室温提高到240℃,极大地缩短了成型周期。

由于微模具表面加工精度高,当模具合模后,动模与定模之间的间隙极小,型腔内所残留空气和熔体释放的气体很难从型腔间隙排出,影响制品成型质量和熔体填充率,微模具通常设计真空排气系统。目前,真空排气方式主要是通过将型腔周围进行密封,在分型面上开设排气通道,再用真空泵将气体从型腔内抽出。

鉴于微制品具有质量轻、壁薄、强度低的特点,传统的脱模机构容易使微结构变形,甚至损坏,严重影响制品的成型质量。为使制品顺利脱模且保证其成型质量,微注射模需要设计适合微制品结构特点的脱模方式。研究学者针对不同微制品结构的特点,采用不同的脱模设计机构。大连理工大学于同敏等设计一种微制品间接脱模机构,该机构的推杆推出作用力不直接作用在制品上,而是直接推出尺寸相对较大的流道,再通过流道和浇口带动制品脱模,从而保证了制品尺寸精度和表面质量。

2

微注射成型模具制造技术

微型腔是微注射成型模具的核心零件,其结构尺寸及精度在微米级,表面精度要求较高,微型腔的加工质量直接影响制品的成型质量,是微注射模制造的难点。对于微型腔的加工目前主要采用微机械加工技术、微细特种加工技术和基于LIGA的加工技术。

微铣削可对多种材料进行加工,可铣削出形状各异、特征尺寸在10μm~10mm的微结构,常用来加工微注射成型模具型芯。德国卡尔斯鲁厄大学WEULE等铣削出微型汽车钢质轮壳模具,刀具采用硬质合金微铣刀,所铣削的模具表面近似镜面,表面粗糙度Rz0.5μm。

用于加工微注射成型模具型腔的微细特种加工技术主要包括微细电火花加工、微细电化学加工、微细电铸等,加工精度一般在100nm内。例如,美国MTD公司的电火花系列机床步距进给量可达到1.5μm,金属丝直径范围为ϕ25~ϕ250μm。MTD公司制造了多种微模具,用于注射各种微制品,如微光纤连接器、微流体制品、介入医疗微制品,制品尺寸可达几十微米。

基于LIGA的微细加工技术加工精度一般在ϕ10nm内,工艺包括同步辐射深度刻蚀、电铸成型和注射3个过程。作为一种微细加工技术,该技术具有很好的应用前景。基于LIGA的微细加工技术还可以与微细特种加工方法相结合,以加工金属微结构。例如,大连理工大学杜立群等将UV-LIGA技术与微细电火花加工技术相结合,加工出局部为梯形凸台和锥形凹槽微结构的镍模具。

3

细胞皿超声振动微注射模设计与制造

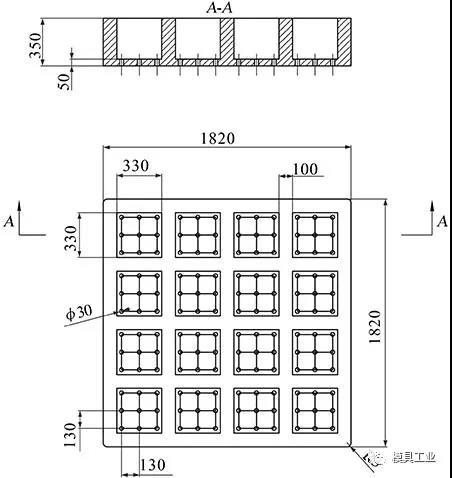

细胞皿微型制品在生物工程研究和应用领域得到了广泛应用,其整体结构尺寸微小,属于微小体积制品。细胞皿结构如图2所示,图2中尺寸单位为μm。其整体形状为方形盒状结构,外形尺寸为1820μm×1820μm×350μm,盒内阵列分布着16个330μm×330μm×300μm的方形微槽,每个微槽底部阵列分布着9个直径为ϕ30μm,深度为50μm的微圆柱形通孔。整个培养皿制品上共有144个微圆柱通孔。

图2 细胞皿结构

细胞皿要求熔体结晶分布均匀,以获得较好的力学性能,因此,模具温度要有较好的均匀性。为此,变模温系统采用油、水、电相结合模温调节方式。其基本结构是在靠近型腔两侧对称布置加热棒,微型腔周围设置热油道,热油道与加热棒之间开设冷却水道。其工作基本原理是注射成型之前通过热油使模具温度恒定在脱模温度,然后电热棒开始对模具加热,待温度达到预定值后,通过温度传感器控制电源,使之断开,开始注射熔料。在冷却过程中,保持油温不变,切断电热棒电源,并接通冷却装置,则模具快速降温。制品脱模时,冷却水路断开。连续成型时,只需定时切换加热和冷却开关,即可控制对模具的快速加热和冷却。

对于微注射成型,有无抽真空对制品成型质量的影响很大,若熔体进入型腔前气体无法排除,将造成短射或烧焦等缺陷。因此在细胞皿模具型腔两侧开设排气槽,真空泵与定模侧的排气通道相连,在熔体填充前,对型腔进行抽真空。同时使用耐高温硅胶密封圈对分型面、拉料杆、推杆、超声振子、浇口套处进行密封,以保证真空度。

由于微制品尺寸微小,强度低,冷却后制品与型芯间的包紧力较大,直接推出制品容易对制品造成损伤,采用在浇口两侧对称布置推杆,通过推动流道凝料带动推出制品的方法进行脱模。

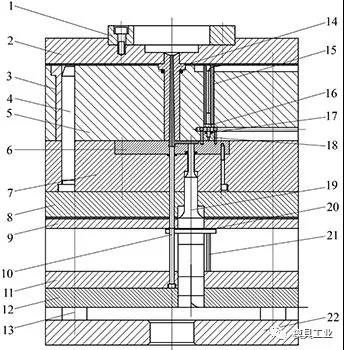

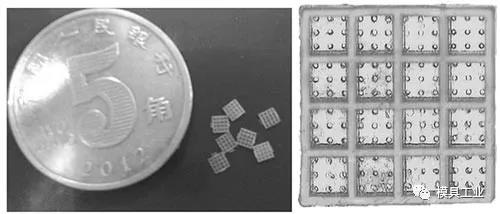

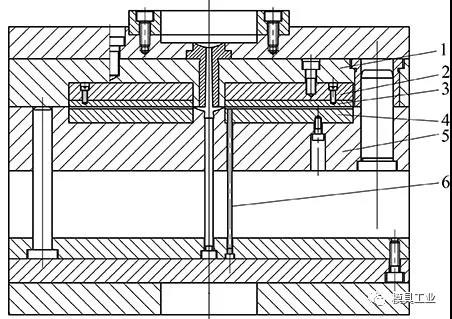

超声外场在模具中有多种施加方式,可以对镶块施加超声振动,也可以将振动直接作用在流道内的熔体上。振动方向可以采用垂直或平行熔体流动方向。考虑到超声振子的安装与作用效果,采用将振动直接作用在流道内熔体上且方向垂直熔体流动方向的方案。将超声振子通过法兰固定在动模板下方,为防止模具开闭模过程中推杆和换能器干涉,需在法兰盘上加工出推杆孔。细胞皿超声振动微注射模结构如图3所示。细胞皿模具型腔如图4所示,由大连理工大学自行研制的微细电火花铣削机床加工而成。采用微注射成型的细胞皿微型制品如图5所示。

图3 细胞皿超声振动微注射模结构

1.定位圈 2.定模座板 3.导套 4.导柱 5.定模板 6.动模镶块 7.动模板 8.动模垫板 9.垫板 10.拉料杆 11.推杆固定板 12.推板 13.限位钉 14.浇口套 15.传感器套筒 16.压力传感器 17.密封圈 18.定模镶块 19.超声振子 20.环氧树脂垫片 21.推杆 22.动模座板

图4 细胞皿模具型腔

图5 细胞皿制品

4

微流控芯片微注射模设计与制造

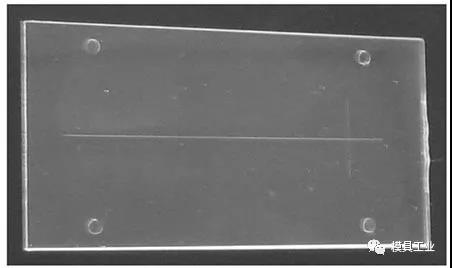

微流控芯片的基本结构是平板状,其作用是把生物和化学等领域中一些独立的操作单元集成到一块微芯片上,如样品的制备、反应、分离和检测等。芯片上有尺寸微小的微通道,属于具有微结构的常规尺度制品,其尺度可能跨越几个数量级。图6所示是一种典型的微流控芯片,平板长65mm,宽16mm,厚1.5mm,含有一个单十字微通道,通道深50μm,宽80μm。

图6 微流控芯片结构及微通道截面

微流控芯片成型模具型腔由定模镶块2、微细加工镶块3、动模镶块4组合而成,如图7所示。其结构特点是镶块3放置在动模镶块4内,以使微通道从定模镶块2中顺利脱出,避免推出时被拉伤。同时这种结构使熔体直接冲击到镶块3上的凸起,避免了推杆在微通道一侧留下痕迹。

图7 微流控芯片成型模具结构

1.定模板 2.定模镶块 3.微细加工镶块 4.动模镶块 5.动模板 6.推杆

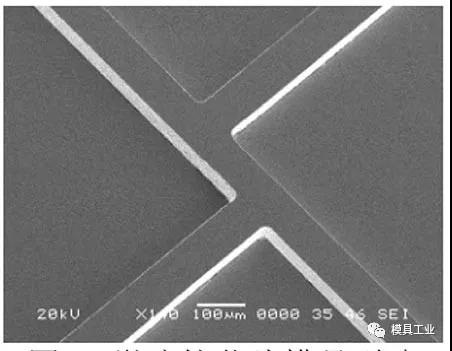

图8 微流控芯片模具型腔

图9 微流控芯片制品

由微流控芯片结构及尺寸可知,模具的型芯上需要加工出对应微通道的矩形凸起,宽80μm、高50μm。采用常规加工方法加工不仅周期长且难度极大。因此采用UV-LIGA技术制备出微流控芯片模具型腔,如图8所示。图9为由PMMA材料微注射成型的微流控芯片制品。

▍内容来源:《模具工业》2015年第5期

▍原文作者:王敏杰,赵丹阳,宋满仓,于同敏

▍作者单位:大连理工大学

原创文章版权归模具工业,本平台对转载的内容持中立观点,仅供读者参考,本平台将不承担任何责任。如文章图片涉及版权问题,请与我们联系,我们将在第一时间处理,谢谢!