二级浮动切刀结构在覆盖件修边模上的应用

二级浮动切刀结构在覆盖件修边模上的应用

在汽车覆盖件冲压成形中的修边工序,由于固定式废料切刀刃口高低起伏,常常会使冲压件在废料切刀位置产生塌角毛刺等缺陷。为解决此问题人们设计了浮动式废料切刀和二级切刀,但是仍存在修边精度不高、装配困难、有安全风险等问题,作者吸收了这两种切刀的优点,设计了一种新型的二级浮动切刀结构,既能保证制件的表面质量,又能避免吸盘或者抓手与上模刀块干涉,消除了潜在的安全隐患,有一定的参考作用。

现代制造业的快速发展,对零配件质量的要求日益提高,尤其是对汽车覆盖件的质量要求越来越高。在汽车行业有较多的大型覆盖件,与一般冲压件相比,大型覆盖件具有材料薄、形状复杂,空间曲面多、外形尺寸大,表面质量要求高等特点。

覆盖件的废料外形尺寸大,修边形状复杂,因此必须将废料切断,才能安全可靠的滑入废料坑中。

1

现有废料切刀结构分析

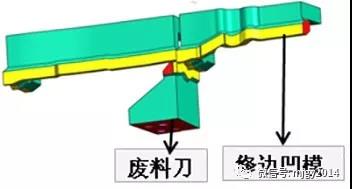

目前广泛使用的固定式废料切刀结构(见图1)是利用修边凹模的结合面作为一个废料刀刃口,相应的在修边凸模外边装废料刀作为另一个废料刀刃口,这种结构的废料刀只是简单地解决了废料的切断和滑出,但是存在严重的结构缺陷。

图1 固定式废料切刀结构

覆盖件多为空间曲面形状,固定式废料切刀的修边凹模刃口形状高低起伏,修边时刃口的切入不同步。

废料刀先接触料片并切断,修边刃口后切入,这样必然会在切断处周围的修边断面质量造成一定的影响,常常会使切边工件在相应的废料切边处产生塌角、毛刺等缺陷,严重影响工件的表面质量。

为了解决固定式废料切刀结构存在的缺陷,设计师一直在努力寻找新的方法和途径。近年来,设计出了浮动式废料切刀结构和二级切刀结构。

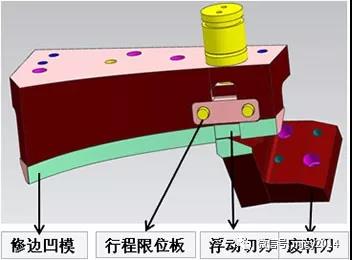

图2 浮动式废料切刀结构

浮动式废料切刀结构(见图2)是在冲裁过程中浮动刀块先向上浮动,待料片修边完成后再将废料切断。此结构对覆盖件的修边质量有所提高,但是没有从根本上解决修边存在的质量问题,且浮动切刀加工、装配困难,修边尺寸精度不高。

二级切刀是将修边和切废料分两步来完成,先将废料从料片上剪下来,然后再单独切断废料。二级切刀结构解决了制件的质量问题,但是也带来了新的问题,比如二级切刀的修边刀块安装在上模座。很容易造成自动线的吸盘或者多工位抓手与刀块干涉,存在极大的安全隐患。

2

二级浮动切刀修边模具

针对上述2种废料切刀结构之弊端,介绍一种新型二级浮动切刀结构。该结构既能保证制件的表面质量,又能避免吸盘或者抓手与刀块干涉,消除了潜在的安全隐患。

二级浮动切刀结构是在原二级切刀结构上的改进实现的,以发动机罩内板修边模为例来说明二级浮动切刀修边的工作原理。

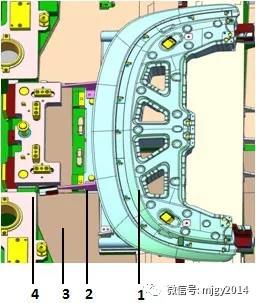

图3 发动机罩内板修边模具

1.修边凸模 2.导料架 3.废料滑板 4.二级浮动切刀装置

二级浮动切刀结构如图3所示。修边凸模1和上模修边凹模将废料从料片上剪切下来,废料通过导料架2滑落在二级浮动切刀装置4上,二级废料切刀装置4将废料切断,切断后的废料通过废料滑板3滑到模具外侧废料坑中。

3

二级浮动切刀结构

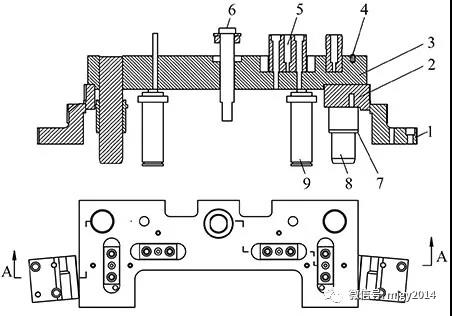

二级浮动切刀结构如图4所示。下二级废料切刀、导套、氮气弹簧安装在下模座上,上废料二级切刀、导柱、定位键、聚氨酯块固定于浮动块上,浮动块用限位螺钉固定在下模座上。

图4 二级浮动切刀结构

1.下二级废料切刀 2.上二级废料切刀 3.浮动块 4.聚氨酯缓冲块 5.定位键 6.限位螺钉 7.导柱 8.导套 9.氮气弹簧

二级浮动切刀结构工作过程为:当废料落至上二级废料切刀2刃口上后,上模下行,压缩聚氨酯缓冲块4,同时定位键5导入上模座定位槽中,上模座带动浮动块3继续向下运动,压缩氮气弹簧9、上二级废料切刀2与下二级废料切刀1配合切断废料。上模上行,氮气弹簧9复位,将浮动块3向上顶起,浮动块3由限位螺钉6限定其极限位置,聚氨酯缓冲块4复位,修边模二级废料切断装置恢复初始工作状态。

限位螺钉6限定了浮动块在初始状态的极限位置,聚氨酯缓冲块4有效地缓解了上模座与浮动块接触时的碰撞冲击,定位键5分担了废料切断过程中产生的侧向力,减轻了对切刀的损害,可延长切刀的使用寿命。

▍原文来源:《模具工业》2014年第1期

▍原文作者:魏国哲,尚欣坤,常新

▍作者单位:长城汽车股份有限公司

-End-