4Cr5Mo2V钢是市场应用量较大且综合性能优异的通用型热作模具钢,该钢的化学成分是在H13钢基础上降低硅含量,抑制晶界碳化物的析出和减少带状组织,提高横纵比、回火抗力和抗热裂能力,同时提高钼含量以提高材料的固溶强化作用和淬透性,使钢具有明显的二次硬化效应,保证其具有优异的强韧性配比。瑞典乌德霍姆公司的DIEVAR、德国葛利兹的1.2367和EX1VICTORYESR、德国凯德(Kind&Co)的RPU和TQ1、奥地利博乐的VMRW403以及法国奥伯杜瓦的ADC88等均属于此类钢。由于该钢种的综合性能优异,质量稳定,广泛应用于热压铸模、热锻模和热挤压。上海大学在对H13钢进行大量组织与性能研究的前提下,研发与国外同类产品水平相当的4Cr5Mo2V钢,可用于有色金属压铸件的制造。

工业应用需求模具钢不断增长,市场迫切需要高质量、长寿命的热作模具钢,这不但要求合金化设计科学合理,更要求热处理工艺的规范化、标准化。目前国内钢厂在实际生产4Cr5Mo2V钢的过程中,技术人员凭借经验制定钢种的热处理工艺,没有统一规范的热处理专业技术,因而市场上的4Cr5Mo2V钢质量参差不齐,性能不稳定。为了便于4Cr5Mo2V钢的推广应用和退火工艺参数的制定,现测定了4Cr5Mo2V钢的过冷奥氏体等温转变曲线,并根据曲线选择合适的温度区间和保温时间来确定最佳的球化退火工艺。

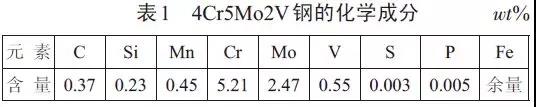

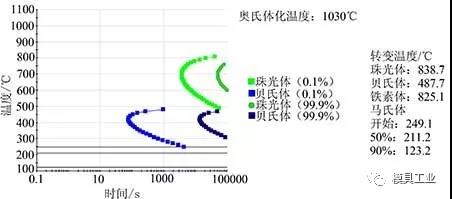

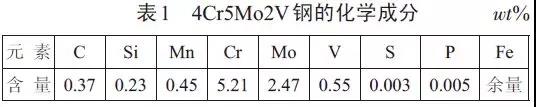

试验材料为某特钢厂生产的4Cr5Mo2V模块,其化学成分如表1所示,退火组织为粒状珠光体,碳化物细小弥散分布,从试验钢上切取ϕ4mm×10mm规格的试样,试样两端用砂纸磨掉机加工毛刺,保证平整。

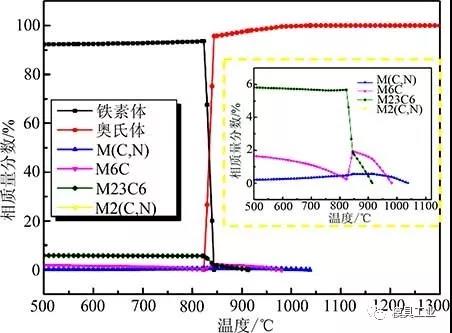

图1 Jmatpro软件计算4Cr5Mo2V钢的相平衡图

为了更加准确地制定热膨胀试验的工艺曲线,在试验前期先采用Jmatpro®7.0热力学计算软件初步计算试验钢的奥氏体和铁素体随温度变化的曲线,确定奥氏体化温度,结果如图1所示。铁素体约在844℃完全溶解,奥氏体化的开始温度(0.1%)和结束温度(99.9%)分别是824℃和1020℃。根据碳化物随温度变化的曲线可知,最后溶解的MC型碳化物在1040℃全部溶解,1030℃时奥氏体中的含碳量为0.36%,起固溶强化效果。在保证铁素体和碳化物尽量溶解及奥氏体基体的含碳量达到0.35%的前提下,选择适当的奥氏体化温度,避免组织晶粒粗大,将4Cr5Mo2V钢的奥氏体化温度选定为1030℃。

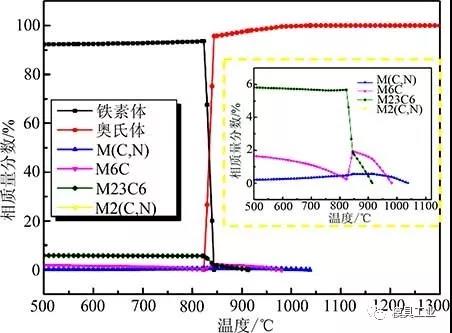

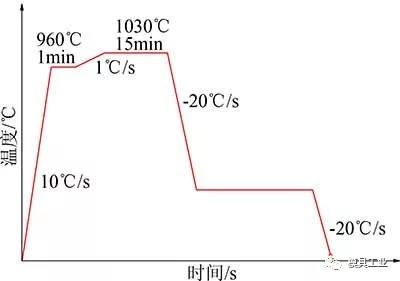

(a)相变点测试的工艺曲线

(b)TTT曲线测定的工艺曲线

图2 热膨胀试验工艺曲线

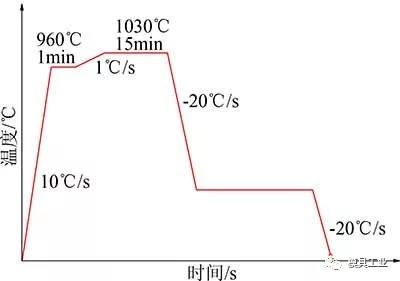

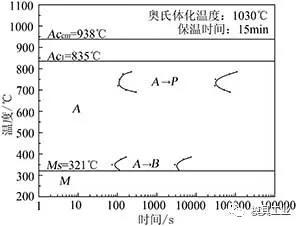

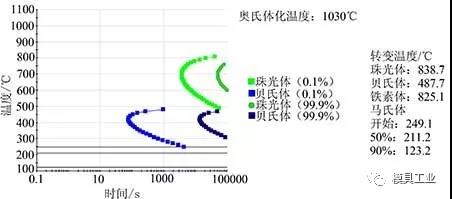

图3 4Cr5Mo2V钢1030℃奥氏体化条件下的TTT曲线

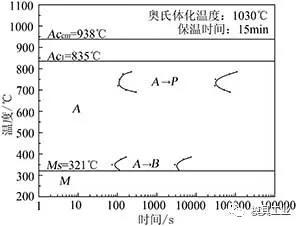

采用德国制造DIL805A型高精度热膨胀仪按照《YB/T 5127—1993钢的临界点测定方法(膨胀法)》测定4Cr5Mo2V钢的临界点,工艺曲线如图2(a)所示。通过Jmatpro®7.0热力学计算软件计算4Cr5Mo2V钢的TTT曲线,其结果如图3所示,4Cr5Mo2V钢的珠光体转变的鼻尖温度在710℃,按照《YB/T 130-1997钢的等温转变曲线测定》标准测定4Cr5Mo2V钢的TTT曲线时,工艺曲线如图2(b)所示。在高温珠光体转变区,分别在690、700、725、750℃作为测试温度,奥氏体化温度选为1030℃,在中温贝氏体转变区,分别在Ms点以上每隔25℃作为测试温度点,参考模拟鼻尖温度上下调整设定温度,在关键温度范围适当缩小温度间隔,并根据试验结果考虑是否新增测试温度。

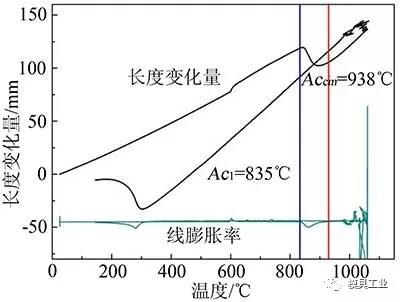

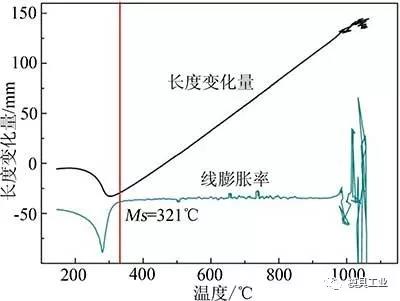

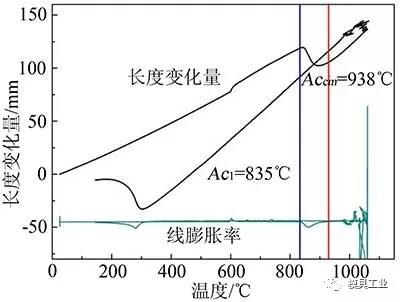

(a)Ac1与Accm

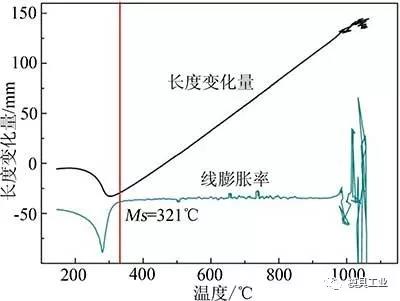

(b)Ms

图4所示为对4Cr5Mo2V钢采用切线法绘制的临界点的热膨胀曲线,其相变临界点Ac1为835℃、Accm为938℃、Ms为321℃。

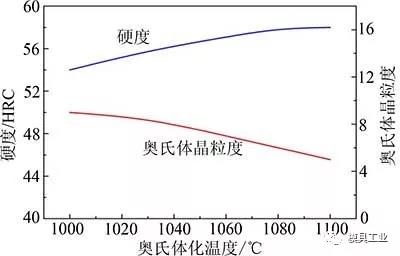

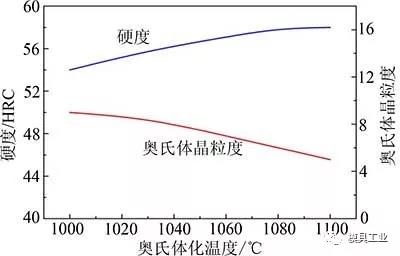

图5 4Cr5Mo2V钢淬火硬度随奥氏体化温度变化的曲线

由于锻造后退火的4Cr5Mo2V钢晶界处存在较多的沿晶碳化物,且碳化物尺寸不一、分布不均,弱化晶界,降低材料的使用性能。为此需通过固溶处理溶解沿晶析出的碳化物,结合图1可知,在1040℃时MC型碳化物完全溶解。图5所示为4Cr5Mo2V钢的淬火特性曲线,固溶保温时间为1h,当固溶温度升高至1080℃时,奥氏体晶粒度明显降低。考虑过于粗大的奥氏体晶粒尺寸将影响其使用态冲击韧性,故4Cr5Mo2V钢的固溶温度应控制在1060~1080℃。

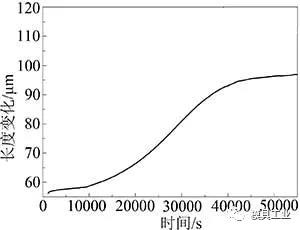

(a)690 ℃

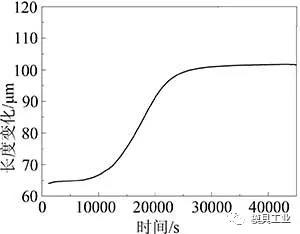

(b)700 ℃

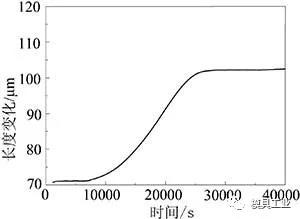

(c)725 ℃

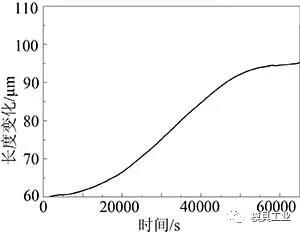

(d)750 ℃

(e)775 ℃

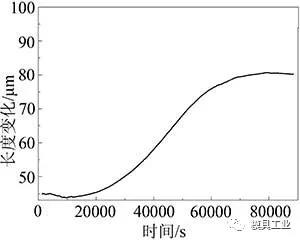

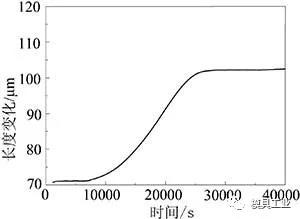

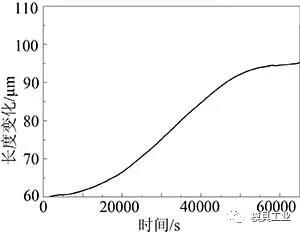

图6 4Cr5Mo2V钢不同等温温度下的试样长度变化与时间的关系

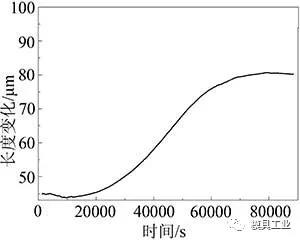

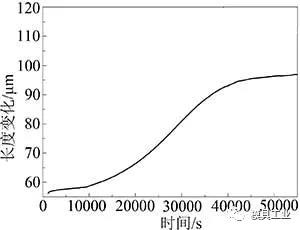

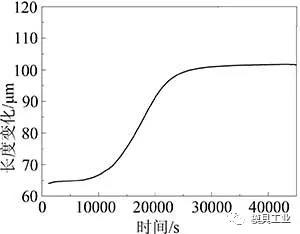

图6所示为4Cr5Mo2V钢在不同等温温度下的相变体积(长度)变化与时间的关系,淬火等温过程中试样膨胀,曲线向上偏离等温水平直线,并呈现S型,当转变结束,相变引起的体积变化量也逐渐趋于零,曲线趋于水平。根据膨胀曲线确定各等温温度下发生珠光体转变的开始点和结束点,然后通过其所对应的等温时间绘制4Cr5Mo2V钢的等温转变曲线(TTT),如图7所示,珠光体转变区的温度范围较宽(690~775℃),转变鼻尖温度出现在740℃,在740℃等温时珠光体转变所需的孕育期最短。

(a)690 ℃

(b)700 ℃

(c)725 ℃

(d)750 ℃

(e)775 ℃

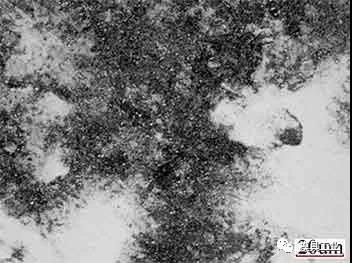

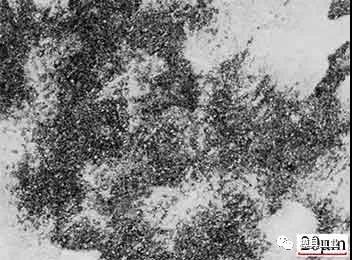

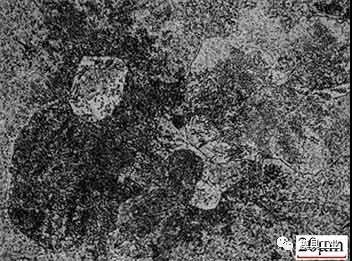

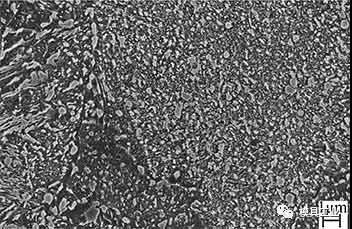

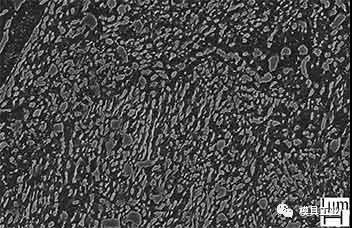

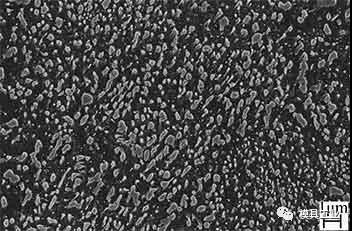

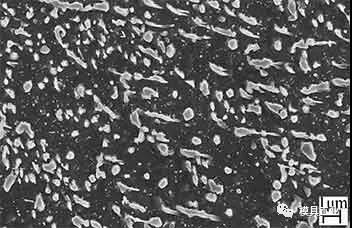

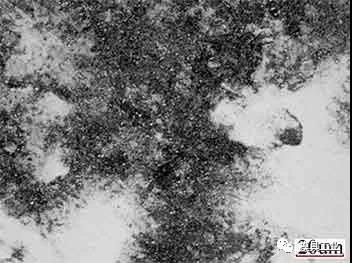

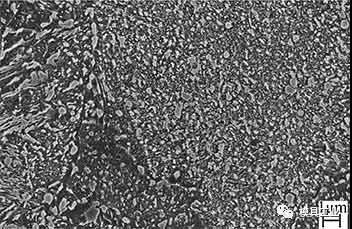

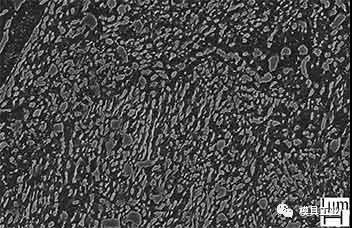

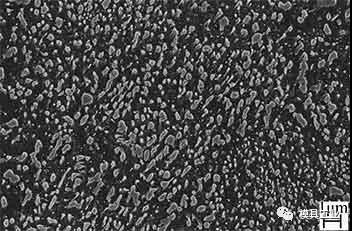

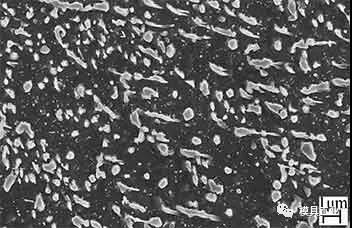

图8所示为4Cr5Mo2V钢在不同等温温度下的金相组织,试样在690~775℃高温转变区等温后得到的组织为粒状珠光体。在690℃和700℃等温处理后,组织中存在较为明显的未球化区域(白色区域)。当等温温度升高至725℃和750℃时,组织中未球化区域大幅减少,粒状珠光体组织均匀弥散分布。进一步提高等温温度,粒状珠光体组织明显粗化,如图8(e)所示。

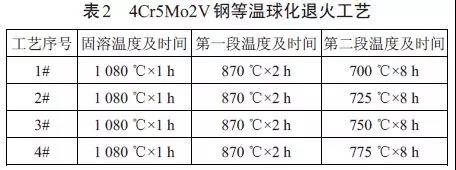

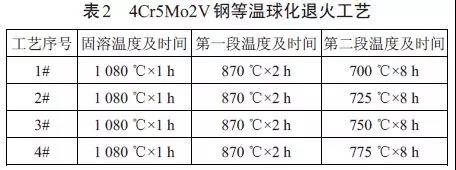

试验的固溶温度选择1080℃,固溶时间为1h,淬火介质为普通淬火油。球化退火工艺选择两段式等温球化退火,第一段的保温温度选择在Ac1温度以上20~50℃,保温时间为2h。随后冷却至第二段等温温度进行长时间保温,第二段温度理论上选择在TTT曲线鼻尖温度~Arcm,但是4Cr5Mo2V钢的Arcm无法测得,因此选择等温球化效果较好的3个温度:725、750、775℃与珠光体转变鼻尖温度740℃进行对比。根据上述结果,4组球化退火热处理工艺如表2所示。

表3所示为4组球化退火热处理工艺后4Cr5Mo2V的布氏硬度,在珠光体相变区等温球化温度越高,碳原子的扩散驱动力越大,有利于碳原子脱溶析出,在粒状珠光体周围富集长大,降低材料的固溶强化效果和第二相弥散强化效果,表现为材料显微硬度随着等温温度的升高而减小[6]。结合北美压铸协会标准NADCA#207-2015规定,并考虑退火态锯切、铣削和钻孔等机械加工可操作性,热作模具钢的退火态硬度应在180~220HB较为合理,因此2#和3#试样的布氏硬度符合要求,但是相比于目前热作模具钢球化退火态硬度,2#试样的布氏硬度仍然偏高,这将恶化其力学性能。

(c)1#

(d)2#

(c)3#

(d)4#

图9 不同球化退火工艺下4Cr5Mo2V钢显微组织扫描电镜结果

4组球化退火热处理后,4Cr5Mo2V钢组织的高倍扫描电镜结果如图9所示,其中1#球化退火工艺得到的球化组织较为混杂,存在粒状珠光体和片状珠光体组织,且粒状珠光体分布不均,尺寸差异较大,圆整度较差。与1#球化退火工艺相比,2#球化退火工艺得到的球化组织中未发现片状珠光体组织,但碳化物存在较为明显的链状分布,表明在该退火工艺条件下片状珠光体开始熔断,但保温温度相对较低,因而碳原子扩散激活能较低,碳原子未能充分扩散。当第二段球化温度升高至750℃时,粒状珠光体组织分布均匀,圆整度较好,球化效果最佳。进一步提高第二段球化温度至775℃时,粒状珠光体进一步长大,珠光体在775℃完全转变需60000s,故在775℃保温8h,珠光体未完全转变,球化效果较差。

球化处理是为了降低材料硬度,提高粒状珠光体的圆整度,便于机械加工,均匀组织,提高淬火组织均匀度,为此4Cr5Mo2V钢的最佳球化工艺为870℃×2h+750℃×8h。

▍内容来源:《模具工业》2019年第7期

▍原文作者:姚杰1,吴红庆2,王春涛1,左鹏鹏1,陈王海1,吴晓春2

▍作者单位:1.宁波合力模具科技股份有限公司;2.上海大学材料科学与工程学院

-End-