闭式热精锻技术的新进展

闭式热精锻技术的新进展

采用传统闭式热精锻工艺制出的锻件不产生横向飞边,但其仅适用于形状简单的回转体锻件;传统开式精锻适用于任何形状的锻件,但精锻时锻件沿分模面产生一圈横向飞边,且随着锻件复杂程度的增加,飞边金属消耗增加,通常飞边金属体积与锻件自身体积之比高达15% ~50%,甚至更高。作者开发的小飞边热精锻技术综合了这两种精锻技术的优点,不仅适用于各种形状的锻件精锻成形,而且飞边金属消耗仅为传统开式精锻时的40% ~ 50%,且锻件越复杂其效果越好。

概况

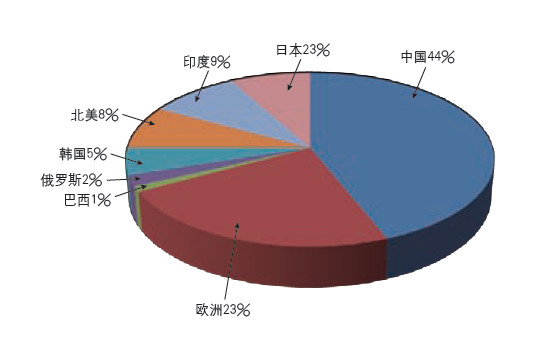

近年来,我国模锻件产量一直保持在每年1100 万吨以上,且逐年增长。图1为2015 年国际锻造联盟各地区产品份额占比。我国在2017 年锻件产量达到1203 万吨,为世界锻件生产第一大国,但精密锻件仅占模锻件总量的9% 左右。日本和德国的模锻件年产量均不足我国的1/3,但日本的精锻件产量占整个模锻件产量的36%,德国的精锻件产量占模锻件产量的37%,这导致两国的模锻件产量虽然远不及我国,但其经济效益却远高于我国。

图1 2015 年国际锻造联盟各地区产品份额占比

自20 世纪90 年代中期以来,我国冷、温、热精锻成形工艺取得了较为长足的进步,其代表性成果有轿车差速器行星轮和半轴齿轮冷精锻,载重汽车差速器行星齿轮和半轴齿轮及轿车等速万向节三销滑套与钟形罩温精锻,自动变速器结合齿轮热精锻+ 冷精整,饼盘齿轮坯无飞边闭式精锻,动车钩尾框整体复合精锻等。本文在介绍小飞边精锻成形理论的基础上,探究了小飞边精锻技术的应用。

小飞边精锻成形理论

飞边桥部尺寸对应力状态的影响

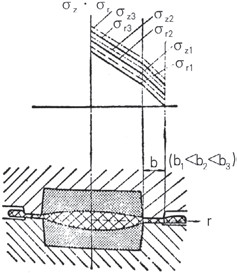

模锻时沿锻件分模面周围形成一圈薄而平的飞边,所以也称为平面薄飞边或小飞边精锻成形。飞边桥部尺寸对模膛内应力状态及金属流动情况的影响如图2 所示。当飞边桥部宽度b3 > b2 > b1 时,则型槽中心的最大压应力σz3max > σz2max > σz1max,径向应力σr 的变化情况与此相似。飞边桥部厚度h(或飞边槽桥部高度)不同,模膛内压应力σz 也将发生变化。

图2 飞边桥宽对模膛内应力状态的影响

当桥部高度h1 > h2 > h3 时,模膛中压应力的变化情况与飞边宽度b 变化情况相同。以上说明,随着飞边槽桥部高度的减小或宽度的增大,终锻成形时模膛内的三向压应力愈大,愈有助于金属纵向流动使锻件充满成形。

飞边桥部尺寸同飞边金属体积的关系

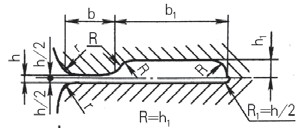

图3 为常用的飞边槽结构,图4 为飞边桥部宽高比b/h 分别与飞边金属体积V 飞(曲线1)和模锻成形力P(曲线2)的关系曲线。可以看出,随着飞边桥部宽高比b/h 的增加,飞边金属体积减小(曲线1)而模锻成形力增大(曲线2);当4<b/h<6 时,曲线1 和曲线2 相交,在交点处的b/h 为最佳值。

图3 飞边槽的常用结构形式

图4 成形力P 与飞边金属体积V 飞同飞边桥尺寸b/h 的关系曲线

小飞边槽的优化设计

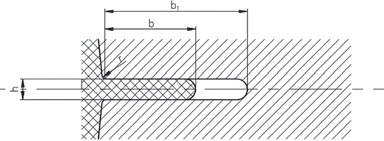

基于上述分析,可以取消传统开式模锻终锻模膛上飞边槽的仓部,设计成只有桥部的飞边槽新结构,如图5 所示。桥部高度h 仍按上述设计方法确定,宽度b1 取为高度h 的6 ~ 8 倍,即b1=(6 ~ 8)×h。经工艺试验和生产实践表明,当锻件上实际飞边宽高比b/h ≥ 6 时,虽然模锻成形力P 有所增大,但飞边金属体积V 飞可减少约60%,有效提高了材料利用率。通过坯料尺寸和体积偏差的控制,完全可控制模锻时锻件上的飞边尺寸,使其符合设计要求。

图5 小飞边槽及小飞边结构图

汽车转向节小飞边热精锻技术

工艺方案制订

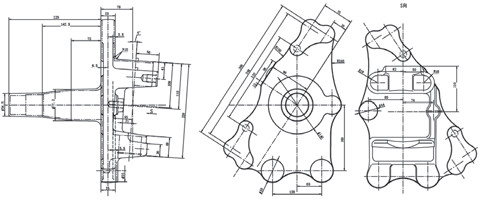

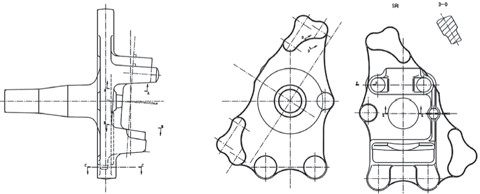

图6 为湖北三环锻造有限公司生产的A161 盘式转向节的锻件图。针对其结构特点,设计出小飞边热精锻工艺方案,其主要工艺流程为:下料→加热→压扁→半闭式小飞边预锻成形→半闭式小飞边终锻成形→切边。该方案的关键是预锻件的优化设计和半闭式小飞边预锻及终锻成形工艺的分析制订。

图6 A161 盘式转向节锻件图

预锻件优化设计

预锻件的设计原则及目的,是将制坯工件进行模锻成形,使之成为与终锻件轮廊相似的结构,并对于急剧变化及形状复杂部分进行简化和光滑处理后,形成中间毛坯,即预锻件。它是对形状简单的制坯工件在终锻前进行的一次合理金属分配,使终锻成形顺利,得到合格的锻件。同时,预锻结构设计可减小模锻成形力,降低终锻模膛负荷,减少摩擦磨损,提高终锻模使用寿命。所设计的A161 盘式转向节的预锻件图如图7 所示。

图7 A161 盘式转向节预锻件图

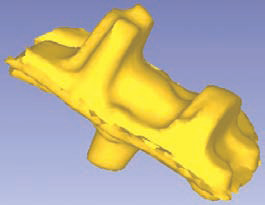

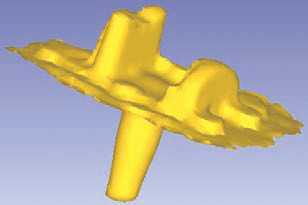

采用Deform-3D 软件,对半闭式小飞边预锻(图8)和终锻成形全过程进行了模拟,模拟过程中,以前一道模拟结果作为后一道工序的初始条件,确保模拟过程的连续性和模拟结果的可靠性。模拟结果表明,根据A161 盘式转向节的结构特点,依据平面薄飞边(小飞边)形成的半闭式精锻工艺原理和最小阻力定理,通过正反复合挤压的变形方式,成功地实现了预锻件和预锻成形工艺的优化设计。

(a) 压挤阶段

(b) 开始形成飞边

(c) 开始形成杆部

(d) 预锻成形结束

图8 预锻成形过程模拟

模拟结果分析

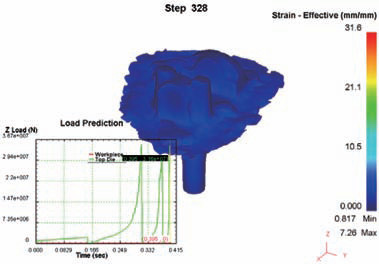

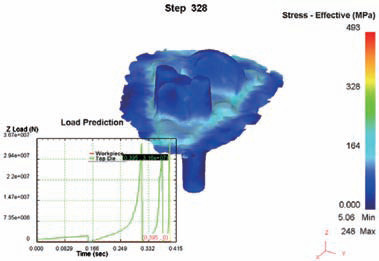

图9 为小飞边终(精)锻成形结束时的等效应变和等效应力分布状态图,由图可以看出,其等效应变最大值εmax=7.26,等效应力最大值Pmax=248MPa,这说明小飞边终锻结束时变形剧裂,有利于复杂锻件成形。这是因为终锻时,随着飞边继续增宽、变薄,加上迅速变冷,其横向阻力急剧增大,促使金属沿纵向流动,从而得到轮廊清晰的锻件。由两图中的成形力曲线可以看出,其最大成形力为3670t,可作为选择设备吨位的参考数据。

(a) 等效应变与成形力曲线

(b) 等效应力与成形力曲线

图9 终锻结束时等效应变、等效应力与成形力曲线分布状态图

工艺试验与产业化

采用公司现有的锯床、中频感应加热炉、5t 模锻锤、10t 模锻锤和400t 冲床组成工艺试验生产线,其中,5t 模锻锤作为压扁制坯和预锻设备,10t 模锻锤作为终锻设备。其工艺流程如前所述,模锻过程中采用水基石墨对模具进行喷雾式润滑和冷却。试验制造出的A161 盘式转向节精密模锻件如图10 所示。新工艺制出的锻件轮廊清晰,达到国标GB/T 12362-2016 和欧标DIN EN10243 精密级尺寸精度和技术要求,所生产的转向节除满足国内市场需要外,大部分都交付美国、德国、韩国、荷兰和印度等国的用户,创造了显著的经济与社会效益。

图10 A161 盘式转向节精密锻件系列产品

技术延伸

在成功将小飞边热精锻技术应用到汽车转向节的生产上之后,我们还将此技术延伸到其他产品,成功开发出多种复杂长轴类钢质锻件小飞边热精锻工艺,其中,在J58K-2500 型数控电动螺旋压力机上实现的轨链节三工位精锻工艺,其终锻就是采用的小飞边精锻成形工艺,生产的锻件产品见图11。同传统模锻工艺生产相比较,新工艺材料利用率由73% 提高到90% 以上,且得到的锻件质量更好。

图11 轨链节小飞边热精锻件

总结

本文介绍的小飞边热精锻技术适用于各种形状的锻件精锻成形,而且飞边金属消耗仅为传统开式精锻时的40% ~ 50%,且锻件越复杂其效果越好,采用新工艺生产的转向节锻件同采用传统的卧式模锻工艺生产的锻件相比较,材料利用率由72% ~ 73% 提高到88%,且锻件质量更好,锻模使用寿命更高。

——本文节选自《锻造与冲压》2019年第9期

下一篇:闭式热精锻技术的新进展